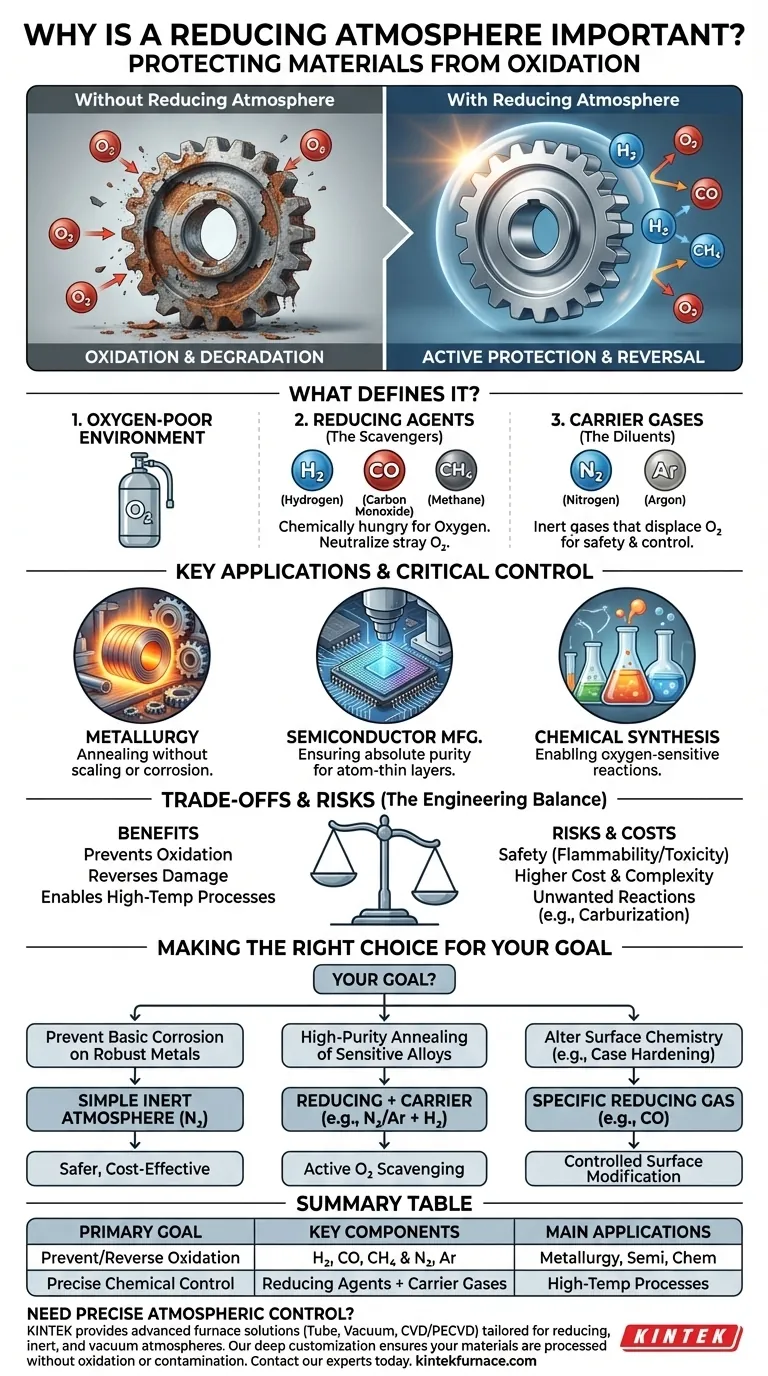

En esencia, una atmósfera reductora es importante porque proporciona un entorno que previene activamente e incluso puede revertir la oxidación. Este control es fundamental para procesos de alta temperatura como el tratamiento de metales, donde el oxígeno de otro modo causaría corrosión, debilitaría el material o comprometería su integridad superficial.

El verdadero valor de una atmósfera reductora reside en su capacidad para proteger los materiales de la degradación química. Al eliminar el oxígeno e introducir gases que reaccionan fácilmente con él, se pueden calentar, tratar y manipular materiales sin los efectos secundarios no deseados de la oxidación.

¿Qué define una atmósfera reductora?

Una atmósfera reductora es fundamentalmente un entorno con bajo contenido de oxígeno. Sin embargo, es más que solo la ausencia de oxígeno; es un sistema activo diseñado para eliminar cualquier oxígeno presente.

La ausencia de oxidantes

La característica principal es la falta casi total de oxígeno y otros gases oxidantes. El objetivo es crear un entorno donde la oxidación simplemente no pueda ocurrir.

La presencia de agentes reductores

Para lograr esto, la atmósfera se llena de gases reductores. Estos son gases que son químicamente "hambrientos" de átomos de oxígeno. Los ejemplos comunes incluyen hidrógeno (H₂), monóxido de carbono (CO) y metano (CH₄).

Piense en estos gases como guardias de seguridad para su material. Si alguna molécula de oxígeno errante ingresa al entorno, una molécula de gas reductor reaccionará inmediatamente con ella, neutralizando la amenaza antes de que pueda dañar la superficie del material.

El papel de los gases portadores

A menudo, estos potentes gases reductores se utilizan en cantidades pequeñas y diluidas por seguridad y control. Se mezclan con un gas portador inerte, comúnmente nitrógeno (N₂) o argón (Ar), que desplaza el oxígeno sin reaccionar con el material en sí.

Aplicaciones clave: dónde este control es fundamental

Prevenir la oxidación es esencial en numerosos campos industriales y científicos. Cuanto mayor sea la temperatura del proceso, más agresiva se vuelve la oxidación y más vital es una atmósfera reductora.

Metalurgia y tratamiento de metales

Esta es la aplicación más común. Durante el recocido, los metales se calientan para aliviar las tensiones internas y mejorar la ductilidad. Realizar esto en una atmósfera normal causaría una grave formación de cascarilla y corrosión. Una atmósfera reductora permite tratar el metal sin dañarlo.

Fabricación de semiconductores

La creación de microchips implica depositar y grabar capas increíblemente delgadas de material sobre obleas de silicio. Incluso una capa diminuta de un solo átomo de óxido no deseado puede arruinar un dispositivo. Las atmósferas reductoras son esenciales para mantener la pureza absoluta requerida en estos procesos.

Síntesis química

Muchas reacciones químicas requieren un entorno libre de oxígeno para producir el compuesto deseado. La presencia de oxígeno podría provocar subproductos no deseados o hacer que la reacción fracase por completo.

Comprensión de las compensaciones y los riesgos

Aunque es potente, crear una atmósfera reductora no está exento de desafíos. Es una elección de ingeniería deliberada con costos y peligros específicos.

Seguridad e inflamabilidad

Los gases reductores más efectivos —hidrógeno, monóxido de carbono y metano— son altamente inflamables o explosivos. El CO también es extremadamente tóxico. La manipulación de estos gases requiere protocolos de seguridad rigurosos, ventilación y sistemas de monitoreo.

Costo y complejidad

Mantener una atmósfera controlada es más costoso que simplemente usar aire ambiente. Requiere hornos especializados, cámaras selladas, un suministro continuo de gases de alta pureza y sistemas de control sofisticados para gestionar la composición y el flujo de gas.

Reacciones materiales no deseadas

Los propios gases reductores a veces pueden reaccionar con la pieza de trabajo de maneras indeseables. Por ejemplo, los gases que contienen carbono (como CO o CH₄) pueden introducir carbono en la superficie del acero a altas temperaturas, un proceso llamado carburación, que puede alterar las propiedades del metal de una manera no intencionada.

Tomar la decisión correcta para su objetivo

La composición específica de una atmósfera controlada depende completamente del material que se está procesando y del resultado deseado.

- Si su enfoque principal es prevenir la corrosión básica en metales robustos: Una atmósfera inerte simple de nitrógeno podría ser suficiente y es más segura y rentable.

- Si su enfoque principal es el recocido de alta pureza de aleaciones sensibles: Una atmósfera de nitrógeno o argón con un pequeño porcentaje de hidrógeno es el estándar para eliminar activamente todos los rastros de oxígeno.

- Si su enfoque principal es alterar la química de la superficie (como el endurecimiento superficial): Utilizaría intencionalmente un gas reductor específico, como el monóxido de carbono, para reaccionar y modificar la superficie del material de manera controlada.

En última instancia, el uso de una atmósfera reductora consiste en ejercer un control químico preciso para proteger o modificar un material, asegurando que el producto final cumpla con sus especificaciones exactas.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Prevenir o revertir activamente la oxidación eliminando el oxígeno. |

| Componentes clave | Gases reductores (H₂, CO, CH₄) y gases portadores inertes (N₂, Ar). |

| Aplicaciones principales | Metalurgia (recocido), Fabricación de semiconductores, Síntesis química. |

| Consideraciones clave | Seguridad (inflamabilidad/toxicidad), Costo y potencial de reacciones no deseadas (p. ej., carburación). |

¿Necesita un control atmosférico preciso para sus procesos de alta temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos adaptadas para atmósferas reductoras, inertes y de vacío. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, asegurando que sus materiales se procesen sin oxidación ni contaminación.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos diseñar una solución de horno para proteger sus materiales y lograr sus especificaciones exactas.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio