En esencia, el principal beneficio del argón es su absoluta inercia química. En un horno de alta temperatura, actúa como un escudo protector perfecto, desplazando gases reactivos como el oxígeno para prevenir la oxidación y la contaminación. Esto asegura que el material final mantenga su pureza prevista, integridad estructural y características de rendimiento, lo cual no es negociable en las industrias de precisión.

Elegir una atmósfera de horno no se trata solo de prevenir defectos superficiales; es una variable de control crítica para garantizar las propiedades fundamentales de su material. El argón proporciona el nivel más alto de protección inerte, pero este rendimiento conlleva compensaciones distintas en costo y manipulación.

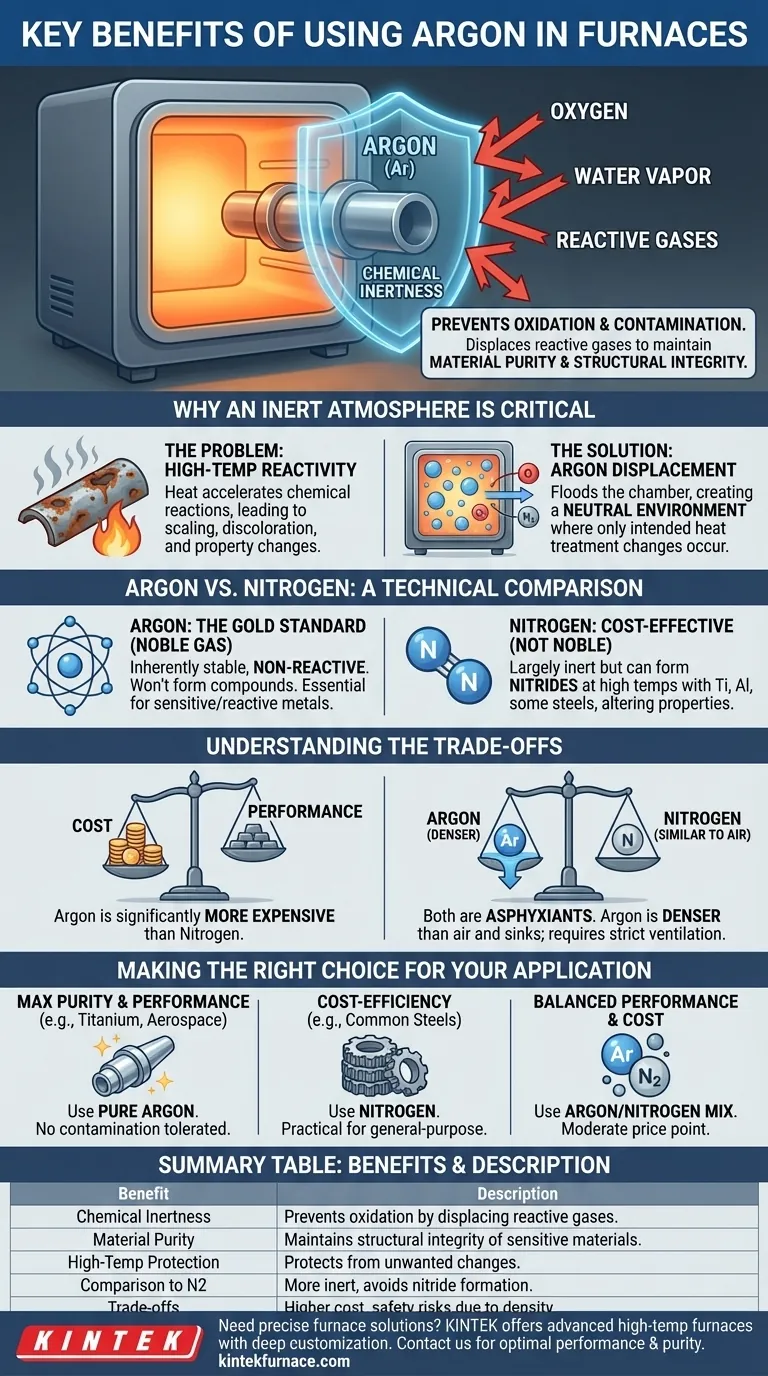

Por qué una atmósfera inerte es crítica

A las altas temperaturas que se encuentran en los hornos industriales, los materiales se vuelven altamente susceptibles a reacciones químicas no deseadas. Comprender esta vulnerabilidad es clave para apreciar el papel de un gas como el argón.

El problema: Reactividad a alta temperatura

El calor actúa como catalizador, acelerando drásticamente las reacciones químicas. Cuando se exponen al aire ambiente, los metales reaccionan rápidamente con el oxígeno (oxidación), el nitrógeno y el vapor de agua.

Esto puede provocar la formación de cascarilla, decoloración y, de manera más crítica, un cambio en la composición química fundamental y las propiedades mecánicas del material. El material que introduce en el horno no es el mismo que saca.

La solución: Crear un escudo protector

Una atmósfera de gas inerte funciona por simple desplazamiento. Al inundar la cámara del horno con un gas no reactivo como el argón, se expulsa físicamente el oxígeno y otros contaminantes.

Esto crea un ambiente neutro, o un escudo protector, alrededor de la pieza de trabajo. Este escudo garantiza que los únicos cambios que ocurran en el material sean los previstos por el propio proceso de tratamiento térmico.

Argón vs. Nitrógeno: Una comparación técnica

Si bien se pueden usar otros gases para crear una atmósfera de horno, la alternativa más común al argón es el nitrógeno. La elección entre ellos depende del nivel preciso de inercia que exija su proceso.

El estándar de oro de la inercia

El argón es un gas noble. Esto significa que su estructura atómica es inherentemente estable y no reaccionará con otros elementos para formar compuestos, incluso bajo calor y presión extremos.

Esta absoluta no reactividad lo convierte en el "estándar de oro" para procesos que involucran metales altamente sensibles o reactivos donde incluso una contaminación minúscula no puede tolerarse.

La diferencia crítica: Reacciones no deseadas

El nitrógeno, aunque en gran parte inerte y más rentable, no es un gas noble. A altas temperaturas, puede reaccionar con ciertos metales, como el titanio, el aluminio y algunos aceros de aleación alta.

Esta reacción forma nitruros sobre y dentro del material, lo que puede alterar su dureza, fragilidad y otras propiedades mecánicas. Para muchas aplicaciones, este es un resultado inaceptable. El argón, por el contrario, nunca formará estos compuestos.

Comprender las compensaciones

Seleccionar el gas de horno correcto es un acto de equilibrio entre lograr la calidad del material requerida y gestionar las realidades operativas como el costo y la seguridad.

Costo: La principal consideración

El inconveniente más significativo del argón es su costo. Es considerablemente más caro de producir y adquirir que el nitrógeno.

Para aplicaciones que involucran metales menos reactivos o donde la pureza más alta absoluta no es el motor principal, el nitrógeno es a menudo la opción más económica y perfectamente adecuada.

Seguridad y comportamiento del gas

Tanto el argón como el nitrógeno son asfixiantes, lo que significa que desplazan el oxígeno y son peligrosos en espacios sin ventilación. Sin embargo, su comportamiento físico difiere.

El argón es aproximadamente un 38% más denso que el aire. Esto significa que se hundirá y se acumulará en áreas bajas, creando un grave peligro en fosos o sótanos. El nitrógeno tiene una densidad similar al aire, por lo que tiende a mezclarse más fácilmente en un espacio. Ambos exigen protocolos estrictos de ventilación y monitoreo de oxígeno.

Tomar la decisión correcta para su aplicación

Su material, los requisitos del proceso y su presupuesto determinarán en última instancia la elección óptima.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Use argón puro, especialmente para metales reactivos (por ejemplo, titanio), piezas aeroespaciales críticas o implantes médicos donde no se acepta ninguna contaminación.

- Si su enfoque principal es la eficiencia de costos para el tratamiento térmico de uso general: El nitrógeno es la opción más práctica y económica para aceros comunes y otros materiales menos reactivos.

- Si necesita un equilibrio entre rendimiento y costo: Considere usar una mezcla de argón/hidrógeno o argón/nitrógeno para lograr la inercia necesaria a un precio más moderado.

Seleccionar el gas de horno correcto es una decisión estratégica que determina directamente la calidad y confiabilidad de su producto final.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Inercia Química | Previene la oxidación y la contaminación al desplazar gases reactivos como el oxígeno. |

| Pureza del Material | Mantiene la integridad estructural y el rendimiento de materiales sensibles, como metales reactivos. |

| Protección a Alta Temperatura | Actúa como un escudo protector para garantizar que solo ocurran los cambios previstos del tratamiento térmico. |

| Comparación con Nitrógeno | Más inerte que el nitrógeno, evitando la formación de nitruros en metales reactivos como el titanio. |

| Compensaciones | Costo más alto y consideraciones de seguridad debido a la densidad y los riesgos de asfixia. |

¿Necesita soluciones de horno precisas para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus requisitos experimentales únicos, garantizando un rendimiento y pureza óptimos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento