En esencia, la principal ventaja de un horno de atmósfera inerte es su capacidad para prevenir reacciones químicas no deseadas, principalmente la oxidación, durante el procesamiento a alta temperatura. Esta capacidad fundamental conduce a una mejora significativa en la calidad del producto, una mayor integridad del material y una mayor eficiencia general del proceso al eliminar la necesidad de limpiezas secundarias o tratamientos correctivos.

El verdadero valor de un horno de atmósfera inerte va más allá de simplemente prevenir la oxidación. Proporciona un nivel de control ambiental que es esencial para crear materiales con propiedades precisas y repetibles, convirtiéndolo en una herramienta indispensable para la fabricación y la investigación avanzadas.

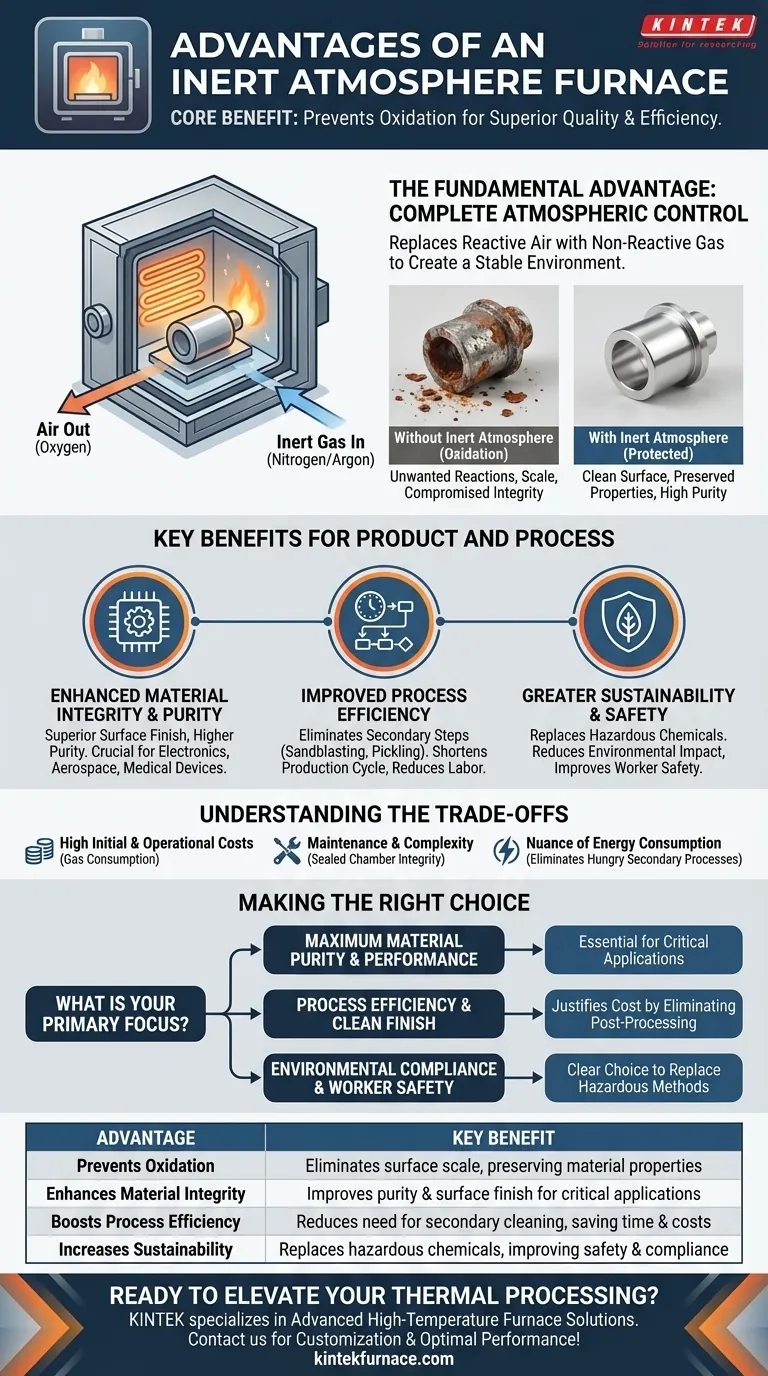

La ventaja fundamental: Control atmosférico completo

Un horno de atmósfera inerte funciona reemplazando el aire reactivo dentro de su cámara de calentamiento con un gas no reactivo (inerte), típicamente nitrógeno o argón. Esto crea un ambiente químicamente estable, que es la fuente de todos sus beneficios.

Prevención de la oxidación y reacciones no deseadas

A temperaturas elevadas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, forma una capa de escoria en la superficie del material, que puede comprometer sus dimensiones, acabado y propiedades estructurales.

Las atmósferas inertes previenen esto por completo. Al desplazar el oxígeno, el horno asegura que la superficie del material permanezca limpia e inalterada durante todo el ciclo de calentamiento y enfriamiento. Esto es crítico para procesos como la soldadura fuerte, la sinterización y el recocido brillante.

Cómo funciona una atmósfera inerte

El horno consta de una cámara herméticamente sellada conectada a un sistema de suministro de gas. Antes de que comience el ciclo de calentamiento, la cámara se purga con un gas inerte para eliminar todo el aire ambiente.

Durante el funcionamiento se mantiene un flujo continuo de baja presión de este gas para evitar que entre aire. Esto asegura que la pieza solo esté expuesta al gas no reactivo, preservando su integridad química y física.

Beneficios clave para el producto y el proceso

Controlar la atmósfera desbloquea varias ventajas significativas que impactan todo, desde la calidad del producto hasta la sostenibilidad operativa.

Integridad y pureza mejoradas del material

Al eliminar las reacciones con los gases atmosféricos, se obtiene un producto con un acabado superficial superior y mayor pureza. Esto es crucial para aplicaciones en electrónica, aeroespacial y dispositivos médicos donde incluso la contaminación microscópica puede provocar fallas en los componentes. Las propiedades intrínsecas del material, como la resistencia y la conductividad, se conservan.

Eficiencia de proceso mejorada

Los materiales procesados en un horno de atmósfera normal a menudo requieren pasos secundarios como chorro de arena, pulido o decapado ácido para eliminar la capa de óxido.

Un horno inerte produce piezas limpias y brillantes directamente del horno, eliminando por completo estos costosos y lentos pasos de post-tratamiento. Esto acorta el ciclo de producción general y reduce los costos de mano de obra.

Mayor sostenibilidad y seguridad

Tradicionalmente, algunos procesos de tratamiento térmico dependían de materiales tóxicos como las sales de cianuro para proteger las piezas de la oxidación. Los hornos de atmósfera inerte proporcionan una alternativa moderna y más segura.

Eliminan el uso de productos químicos peligrosos y los desafíos de la eliminación de residuos contaminados. Esto reduce el impacto ambiental, disminuye los riesgos de cumplimiento y crea un entorno de trabajo mucho más seguro.

Comprendiendo las compensaciones

Aunque es potente, esta tecnología no está exenta de desafíos. La objetividad requiere reconocer los costos y complejidades asociados.

Altos costos iniciales y operativos

Los hornos de atmósfera inerte son más complejos y, por lo tanto, más caros que sus homólogos de atmósfera estándar. Además, el consumo continuo de gas inerte de alta pureza representa un costo operativo significativo y constante.

Mantenimiento y complejidad operativa

Mantener la integridad de la cámara sellada es fundamental. Cualquier fuga comprometerá el ambiente inerte y anulará el propósito del horno. Esto requiere un mantenimiento diligente, sistemas de monitoreo sofisticados y operadores bien capacitados.

El matiz del consumo de energía

El horno en sí puede ser intensivo en energía debido a las altas temperaturas requeridas para muchos tratamientos térmicos. Sin embargo, al eliminar procesos secundarios que consumen mucha energía, el consumo total de energía para todo el flujo de trabajo de fabricación a menudo se reduce, lo que hace que el proceso general sea más eficiente.

Tomando la decisión correcta para su aplicación

Un horno de atmósfera inerte es una inversión estratégica. La decisión de utilizar uno debe basarse en una comprensión clara de su objetivo final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El horno es esencial para lograr las superficies no contaminadas y de alta integridad requeridas en la fabricación médica, aeroespacial o electrónica.

- Si su enfoque principal es la eficiencia del proceso y un acabado limpio: La tecnología justifica su costo al eliminar pasos completos de post-procesamiento, mejorando directamente el rendimiento y reduciendo la mano de obra para piezas que requieren un acabado brillante.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del trabajador: Este horno es la elección clara para reemplazar métodos de tratamiento térmico más antiguos y peligrosos y reducir significativamente la huella ambiental de su operación.

En última instancia, elegir un horno de atmósfera inerte es una decisión de priorizar el control y la precisión en su procesamiento térmico.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación | Elimina la cascarilla superficial, preservando las propiedades del material |

| Mejora la integridad del material | Mejora la pureza y el acabado superficial para aplicaciones críticas |

| Aumenta la eficiencia del proceso | Reduce la necesidad de limpieza secundaria, ahorrando tiempo y costos |

| Aumenta la sostenibilidad | Reemplaza productos químicos peligrosos, mejorando la seguridad y el cumplimiento |

¿Listo para elevar su procesamiento térmico con precisión y eficiencia? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de atmósfera inerte, diseñados para satisfacer las necesidades únicas de industrias como la aeroespacial, la electrónica y los dispositivos médicos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento óptimo para sus aplicaciones específicas. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar la integridad de su material y optimizar sus operaciones.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material