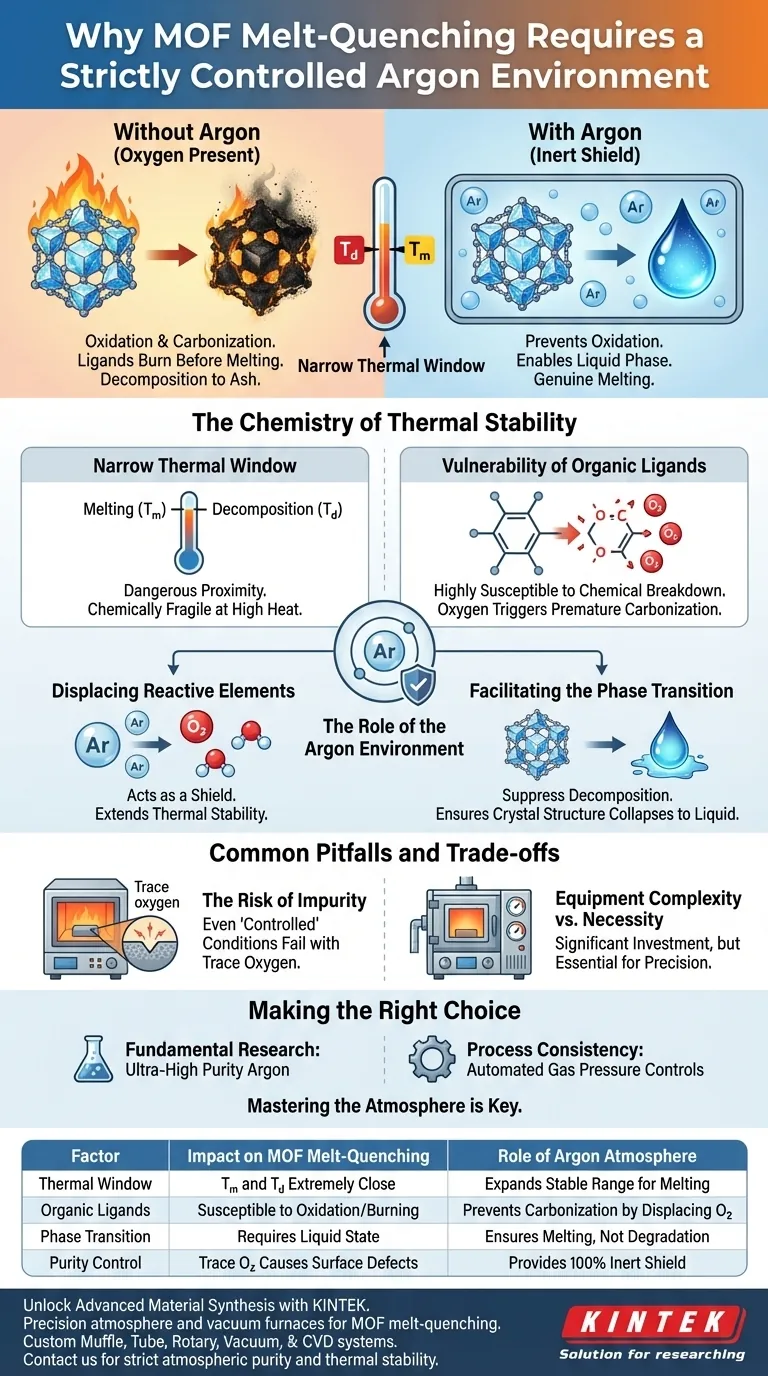

El control atmosférico estricto es obligatorio en el temple por fusión de MOF porque los puntos de fusión de estos materiales a menudo están peligrosamente cerca de sus temperaturas de descomposición térmica. Un horno de atmósfera que utiliza argón de alta pureza crea un ambiente libre de oxígeno que evita que los ligandos orgánicos dentro del marco se quemen o carbonizen. Sin esta protección inerte, el MOF se degradaría químicamente antes de poder transicionar físicamente al estado líquido requerido para formar un vidrio.

La proximidad de las temperaturas de fusión y descomposición en los MOF los hace químicamente frágiles a altas temperaturas. Una atmósfera inerte de argón extiende la estabilidad térmica de los ligandos orgánicos, permitiendo que el material se funda en un líquido en lugar de degradarse en cenizas.

La Química de la Estabilidad Térmica

La Estrecha Ventana Térmica

Muchos Marcos Metal-Orgánicos (MOF), particularmente la serie ZIF, poseen una característica térmica única. Su punto de fusión ($T_m$) y su temperatura de descomposición ($T_d$) a menudo están separados por un margen muy pequeño.

Vulnerabilidad de los Ligandos Orgánicos

Los MOF son materiales híbridos que contienen enlaces orgánicos. Estos componentes orgánicos son muy susceptibles a la descomposición química cuando se exponen al calor.

Si hay oxígeno presente, estos ligandos sufrirán oxidación de inmediato. Esto conduce a una carbonización prematura, destruyendo efectivamente la estructura cristalina antes de que ocurra la fusión.

El Papel del Entorno de Argón

Desplazamiento de Elementos Reactivos

El uso de argón de alta pureza actúa como un escudo. Desplaza el oxígeno y la humedad que de otro modo reaccionarían con los componentes orgánicos calentados.

Esto le permite aumentar la temperatura sin desencadenar una descomposición química inmediata.

Facilitación de la Transición de Fase

El objetivo final del temple por fusión es convertir el MOF cristalino en un líquido (líquido metal-orgánico). Este estado líquido es el requisito previo para formar un vidrio al enfriarse.

Al suprimir la descomposición, la atmósfera de argón asegura que la estructura cristalina tenga tiempo de colapsar en un estado líquido desordenado en lugar de quemarse.

Errores Comunes y Compensaciones

El Riesgo de Impureza

Incluso un horno con condiciones "controladas" puede fallar si la pureza del gas no es absoluta. Cantidades traza de oxígeno pueden catalizar la descomposición en la superficie de la muestra, arruinando la fusión.

Complejidad del Equipo vs. Necesidad

Los hornos de atmósfera y los hornos de vacío verticales con capacidades de presión de gas son inversiones significativas. Sin embargo, son necesarios para lograr las condiciones estrictamente controladas requeridas para este proceso.

Si bien existen métodos de calentamiento más simples, carecen de la precisión para navegar la estrecha ventana entre la fusión y la destrucción del MOF.

Tomando la Decisión Correcta para Su Experimento

Para lograr una transición de fase vítrea exitosa, evalúe sus requisitos específicos:

- Si su enfoque principal es la investigación fundamental: Priorice fuentes de argón de ultra alta pureza para asegurar que cualquier transición de fase observada sea una fusión genuina, no una descomposición.

- Si su enfoque principal es la consistencia del proceso: Utilice un horno con controles automatizados de presión de gas para mantener un entorno inerte uniforme a lo largo de ciclos repetidos.

Dominar la atmósfera es la única forma de desbloquear la fase líquida de estos materiales complejos.

Tabla Resumen:

| Factor | Impacto en el Temple por Fusión de MOF | Papel de la Atmósfera de Argón |

|---|---|---|

| Ventana Térmica | $T_m$ y $T_d$ están extremadamente cerca | Amplía el rango térmico estable para la fusión |

| Ligandos Orgánicos | Altamente susceptibles a la oxidación y combustión | Previene la carbonización al desplazar el oxígeno |

| Transición de Fase | Requiere estado líquido antes del enfriamiento | Asegura que el material se funda en lugar de degradarse en cenizas |

| Control de Pureza | Trazas de oxígeno causan descomposición superficial | Proporciona un escudo 100% inerte para la integridad química |

Desbloquee la Síntesis de Materiales Avanzados con KINTEK

La precisión es innegociable al navegar las estrechas ventanas térmicas de los Marcos Metal-Orgánicos. KINTEK proporciona sistemas de hornos de atmósfera y vacío líderes en la industria, diseñados específicamente para manejar el delicado equilibrio del temple por fusión de MOF.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD adaptados a sus requisitos de laboratorio únicos. ¡No deje que la oxidación arruine su investigación, asóciese con KINTEK para obtener equipos que garanticen una pureza atmosférica estricta y estabilidad térmica!

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué se requiere una atmósfera inerte para el recocido de Mo6S8 a 1000°C? Asegure la síntesis de cátodos de alta pureza

- ¿Cómo funciona un horno de atmósfera controlada continua? Desbloquee la precisión de alto volumen en el procesamiento de materiales

- ¿Para qué tipos de materiales están diseñadas las líneas de recocido continuo? Optimice el procesamiento de metales de gran volumen

- ¿Cuáles son las dos categorías principales de hornos de atmósfera controlada? Elija por lotes o continuo según sus necesidades

- ¿Por qué se utiliza gas argón para los experimentos de aleación 800HT? Proteja la integridad del material con control de atmósfera inerte

- ¿Cómo mejora la calidad del material un horno de atmósfera de recocido tipo caja? Mejora la resistencia, la ductilidad y la integridad de la superficie

- ¿Qué medidas de seguridad son críticas para la operación de hornos de atmósfera? Asegure la prevención de explosiones y la seguridad del operador

- ¿Cómo se utiliza el horno de atmósfera para recocido tipo caja en la investigación de materiales metálicos? Desbloquee el tratamiento térmico de precisión