En resumen, los hornos de recocido continuo están diseñados específicamente para el procesamiento de gran volumen de productos metálicos largos y continuos. Están diseñados principalmente para alambre, barra, mecha, fleje y formas de tubo fabricados con materiales como acero inoxidable, cobre y sus aleaciones, aleaciones de níquel, titanio y diversos metales refractarios.

El factor crítico no es solo el tipo de metal, sino su forma. El recocido continuo es una solución de alto rendimiento optimizada para productos largos y uniformes, mientras que los hornos por lotes manejan piezas discretas con formas variables.

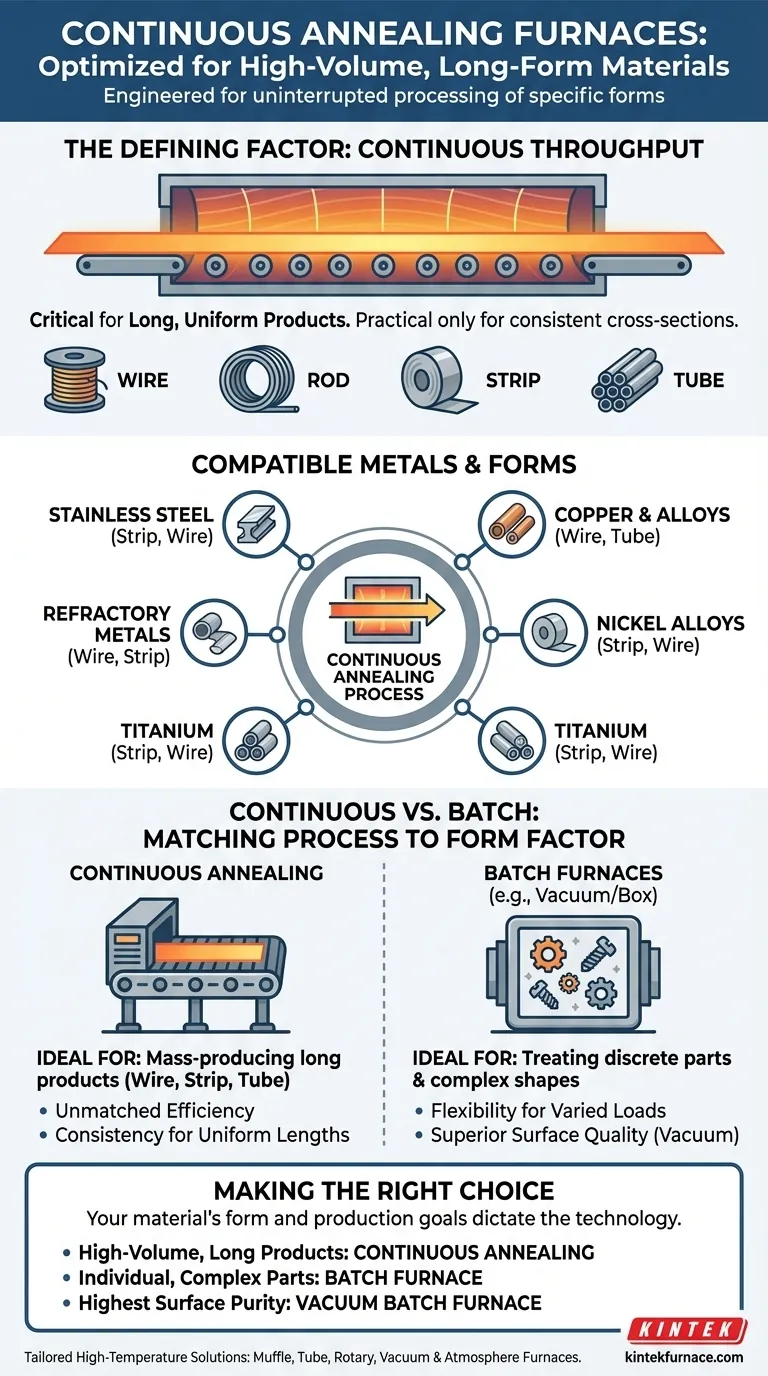

El factor determinante: el rendimiento continuo

El diseño de un horno de recocido continuo está fundamentalmente impulsado por la necesidad de procesar material sin interrupción. Esto tiene implicaciones directas en los tipos de materiales y formas que puede manejar de manera efectiva.

Por qué la forma del producto lo es todo

Un horno continuo funciona introduciendo material por un extremo, moviéndolo a través de zonas controladas de calentamiento y enfriamiento, y enrollándolo en el otro extremo. Este proceso solo es práctico para productos con una sección transversal constante que se pueden desenrollar y volver a enrollar.

Esta es la razón por la cual estos hornos están diseñados para productos de alambre, barra, fleje y tubo. El objetivo es lograr propiedades metalúrgicas uniformes a lo largo de toda la longitud del material, lo cual es esencial para industrias como la fabricación de cables o el estampado de metales.

La necesidad de producción de gran volumen

Estos hornos están construidos para una producción a escala industrial. Cuentan con una construcción robusta y un aislamiento que ahorra energía para funcionar eficientemente durante largos períodos. Todo el sistema está optimizado para resultados consistentes y repetibles en cantidades masivas de material, lo que no es el objetivo al procesar componentes individuales.

Una mirada más cercana a los metales compatibles

Los metales procesados en recocedores continuos se eligen por su uso en aplicaciones que exigen longitudes largas y uniformes. El horno proporciona el tratamiento térmico preciso necesario para restaurar la ductilidad y aliviar las tensiones internas después de procesos de fabricación como el trefilado o el laminado.

Metales ferrosos: acero inoxidable

El fleje y el alambre de acero inoxidable se procesan comúnmente para ablandarlos para una conformación posterior. El control preciso de la temperatura y la atmósfera es crucial para prevenir la oxidación superficial y mantener las propiedades resistentes a la corrosión del acero.

Metales no ferrosos: cobre, níquel y titanio

El cobre y las aleaciones de cobre se utilizan ampliamente en el cableado eléctrico y los tubos de plomería. El recocido continuo es esencial para hacerlos flexibles.

El níquel, el cromo-níquel y el titanio son elementos básicos en las industrias aeroespacial y de procesamiento químico. A menudo se producen en forma de fleje o alambre, y el recocido continuo garantiza que cumplan con estrictas especificaciones de rendimiento.

Materiales especializados: metales refractarios

Los metales refractarios, que tienen puntos de fusión muy altos, también se benefician del entorno térmico preciso y robusto de un horno continuo. Esto asegura que sus propiedades únicas se desarrollen correctamente para aplicaciones de alta temperatura.

Comprender las compensaciones: hornos continuos vs. por lotes

Para comprender completamente dónde encaja el recocido continuo, es útil compararlo con métodos de procesamiento por lotes, como los hornos de caja o de vacío. La elección depende totalmente de la geometría del producto y el volumen de producción.

Recocido continuo para longitudes uniformes

Este método sobresale en la producción de alto volumen de un único producto continuo. Ofrece una eficiencia y consistencia inigualables para alambre y fleje, pero carece de la flexibilidad para manejar piezas de diferentes formas y tamaños.

Hornos por lotes para piezas discretas

Los hornos de caja y de vacío están diseñados para el procesamiento por lotes. Son ideales para tratar colecciones de artículos individuales como sujetadores, dispositivos médicos, componentes de relojería o piezas embutidas profundas. Este método ofrece la flexibilidad para manejar geometrías complejas y cargas variadas, lo cual es imposible en una línea continua.

El papel de los hornos de vacío

Para materiales como el acero inoxidable, donde una superficie perfectamente limpia, brillante y libre de óxido es primordial, un horno de vacío es a menudo la opción preferida para el procesamiento por lotes. Proporciona un entorno altamente controlado para el recocido brillante, la desmagnetización o el tratamiento de solución de piezas terminadas o semiacabadas.

Tomar la decisión correcta para su objetivo

La forma de su material y sus objetivos de producción determinarán la tecnología de recocido correcta.

- Si su enfoque principal es la producción masiva de productos largos como alambre o fleje: Un horno de recocido continuo proporciona la mayor eficiencia y consistencia.

- Si su enfoque principal es el tratamiento de piezas o componentes individuales con formas complejas: Un horno por lotes, como un horno de caja o de vacío, ofrece la flexibilidad necesaria.

- Si su enfoque principal es la calidad superficial y la pureza absolutas en piezas sensibles: Un horno de lote al vacío es la opción superior para un acabado brillante y sin óxido.

En última instancia, adaptar el proceso de recocido a la forma del producto es clave para lograr resultados óptimos.

Tabla de resumen:

| Tipo de material | Formas comunes | Aplicaciones clave |

|---|---|---|

| Acero inoxidable | Fleje, Alambre | Piezas resistentes a la corrosión, conformado |

| Aleaciones de cobre | Alambre, Tubo | Cableado eléctrico, plomería |

| Aleaciones de níquel | Fleje, Alambre | Aeroespacial, procesamiento químico |

| Titanio | Fleje, Alambre | Industrias de alto rendimiento |

| Metales refractarios | Alambre, Fleje | Aplicaciones de alta temperatura |

¿Necesita un horno de alta temperatura personalizado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para industrias que manejan alambre, fleje y materiales tubulares. Contáctenos hoy para mejorar su eficiencia de producción y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más