En la investigación de materiales metálicos, el horno de atmósfera tipo caja sirve como un instrumento de precisión para el tratamiento térmico controlado. Permite a los investigadores manipular sistemáticamente las propiedades de un material gestionando con precisión la temperatura, el tiempo y la atmósfera circundante, lo que posibilita el estudio de procesos como el endurecimiento por envejecimiento en nuevas aleaciones de aluminio o la optimización de metales de alto rendimiento como el titanio.

El verdadero valor de un horno de atmósfera en la investigación no es simplemente calentar un material, sino crear un entorno altamente controlado y repetible. Esto permite a los científicos aislar variables y vincular de forma definitiva parámetros específicos de tratamiento térmico con cambios en la microestructura y el rendimiento de un material.

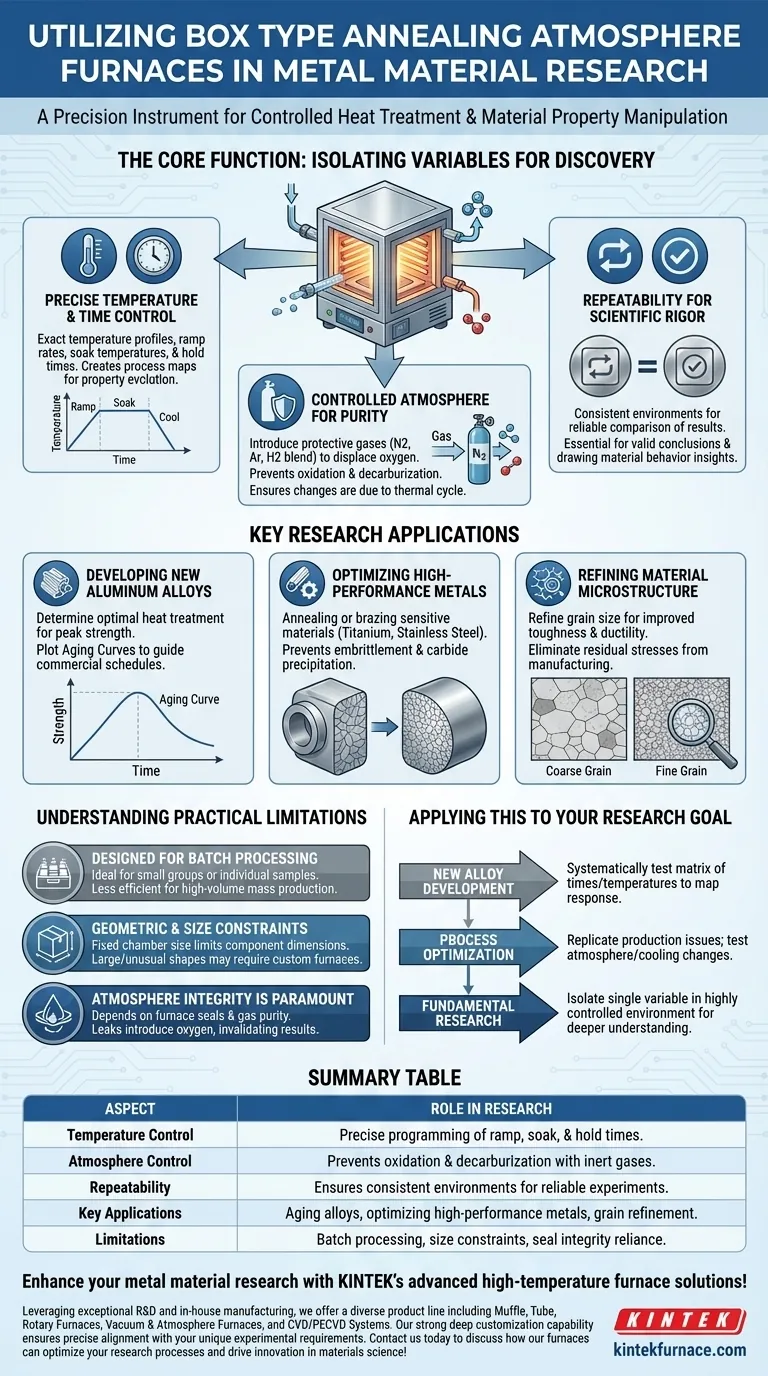

La función principal: aislar variables para el descubrimiento

Un horno de atmósfera tipo caja es fundamental para la ciencia de los materiales porque proporciona un entorno experimental donde las variables se pueden controlar de forma independiente. Este rigor científico es esencial para desarrollar y comprender los materiales.

Control preciso de la temperatura y el tiempo

Los investigadores pueden programar perfiles de temperatura exactos, incluidas las velocidades de rampa, las temperaturas de remojo y los tiempos de mantenimiento. Por ejemplo, el estudio del endurecimiento por envejecimiento de una aleación de aluminio implica mantener muestras a una temperatura precisa, como 180 °C, durante duraciones variables.

Este control permite la creación de un "mapa de proceso", que muestra cómo evoluciona la dureza o la resistencia de un material con el tiempo a una temperatura específica.

Una atmósfera controlada para la pureza

La función de "atmósfera" es fundamental para prevenir reacciones químicas no deseadas. La introducción de una atmósfera protectora o reductora (como nitrógeno, argón o una mezcla de hidrógeno) desplaza el oxígeno.

Esto previene la oxidación y la descarburación, asegurando que cualquier cambio observado en el material sea el resultado directo del ciclo térmico y no de la contaminación por el aire. Esto es crucial para los metales reactivos o para el estudio de cambios microestructurales sutiles.

Repetibilidad para el rigor científico

Para que la investigación sea válida, los experimentos deben ser repetibles. Un horno de atmósfera proporciona un entorno consistente, asegurando que una muestra probada hoy y una muestra probada el próximo mes se sometan exactamente al mismo proceso.

Esta repetibilidad es innegociable para comparar resultados y sacar conclusiones fiables sobre el comportamiento del material.

Aplicaciones clave de investigación

La capacidad del horno para controlar estas variables centrales lo hace indispensable para una variedad de actividades de investigación, desde el desarrollo de nuevas aleaciones hasta la optimización de las existentes.

Desarrollo de nuevas aleaciones de aluminio

El ejemplo proporcionado de envejecimiento de aleaciones de aluminio es una aplicación clásica. Los investigadores utilizan el horno para determinar el tratamiento térmico óptimo para lograr la máxima resistencia.

Al probar muestras después de diferentes intervalos de tiempo, pueden trazar una curva de envejecimiento que guíe el desarrollo de programas de tratamiento térmico comerciales para nuevas aleaciones de alto rendimiento.

Optimización de metales de alto rendimiento

Materiales como las aleaciones de titanio y el acero inoxidable requieren entornos extremadamente puros durante el tratamiento térmico. El horno se utiliza para el recocido (ablandamiento y alivio de tensiones) o la soldadura fuerte de estos materiales sensibles.

El control preciso previene la fragilización por oxígeno en el titanio o la precipitación de carburos en el acero inoxidable, asegurando que el componente final tenga las propiedades mecánicas y la resistencia a la corrosión deseadas.

Refinamiento de la microestructura del material

Más allá de crear nuevas aleaciones, el horno se utiliza para estudios fundamentales sobre la estructura del material. El recocido se puede utilizar para refinar el tamaño de grano, lo que mejora la tenacidad y la ductilidad de un material.

También se utiliza para eliminar las tensiones residuales inducidas por procesos de fabricación como la forja o la soldadura, lo que previene fallos prematuros y mejora la vida útil del material.

Comprensión de las limitaciones prácticas

Aunque es potente, el horno de atmósfera tipo caja no es una solución universal. Comprender sus limitaciones es clave para su correcta aplicación.

Diseñado para procesamiento por lotes

Estos hornos funcionan por lotes. Esto es ideal para un entorno de investigación donde se prueban muestras individuales o pequeños grupos de componentes bajo condiciones específicas.

Sin embargo, esto lo hace menos eficiente para la producción en masa de gran volumen, donde a menudo se prefieren los hornos de cinta continua.

Restricciones geométricas y de tamaño

Como su nombre indica, un horno "tipo caja" tiene un tamaño de cámara interna fijo. Esto limita las dimensiones de los componentes que se pueden tratar. Las piezas muy grandes o de forma inusual pueden requerir hornos hechos a medida o de diferentes tipos.

La integridad de la atmósfera es primordial

La eficacia de la atmósfera controlada depende totalmente de la integridad de los sellos del horno y de la pureza del suministro de gas. Incluso una pequeña fuga puede introducir oxígeno y comprometer todo un experimento, invalidando los resultados.

Aplicar esto a su objetivo de investigación

Para utilizar eficazmente un horno de recocido tipo caja, alinee su enfoque experimental con su objetivo principal.

- Si su enfoque principal es el desarrollo de nuevas aleaciones: Utilice el horno para probar sistemáticamente una matriz de diferentes tiempos y temperaturas para mapear la respuesta del material e identificar ventanas de procesamiento óptimas.

- Si su enfoque principal es la optimización de procesos: Utilice el horno para replicar problemas de producción a pequeña escala, probando cómo los cambios en la atmósfera o la velocidad de enfriamiento pueden mejorar las propiedades finales o prevenir defectos.

- Si su enfoque principal es la investigación fundamental: Utilice el entorno altamente controlado para aislar una sola variable, como el efecto del oxígeno residual en una transformación de fase específica, para obtener una comprensión científica más profunda.

En última instancia, este horno es una herramienta poderosa que transforma el arte del tratamiento térmico en una ciencia precisa y repetible.

Tabla resumen:

| Aspecto | Función en la investigación |

|---|---|

| Control de temperatura | Permite la programación precisa de velocidades de rampa, temperaturas de remojo y tiempos de mantenimiento para la manipulación de propiedades del material. |

| Control de atmósfera | Utiliza gases como nitrógeno o argón para prevenir la oxidación y la descarburación, asegurando condiciones experimentales puras. |

| Repetibilidad | Proporciona entornos consistentes para experimentos fiables y repetibles y conclusiones científicas válidas. |

| Aplicaciones clave | Incluyen el endurecimiento por envejecimiento en aleaciones de aluminio, la optimización de titanio y acero inoxidable y el refinamiento de grano. |

| Limitaciones | Procesamiento por lotes únicamente, limitaciones de tamaño y dependencia de la integridad del sello para la pureza de la atmósfera. |

¡Mejore su investigación de materiales metálicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente capacidad de I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ayudándole a lograr resultados superiores de tratamiento térmico. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de investigación e impulsar la innovación en la ciencia de los materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material