En esencia, el sistema de calentamiento de un horno de atmósfera controlada por programa utiliza elementos calefactores eléctricos especializados para generar calor. Un sistema de control sofisticado monitorea continuamente la temperatura interna y ajusta con precisión la potencia suministrada a estos elementos, asegurando que la carga siga un perfil de temperatura predefinido dentro de un entorno de gas estrictamente gestionado.

El desafío no es simplemente generar calor, sino hacerlo con extrema precisión dentro de una atmósfera química controlada, a menudo reactiva. Por lo tanto, el sistema de calentamiento no puede verse de forma aislada; es una parte integrada de la arquitectura de atmósfera, control y seguridad del horno.

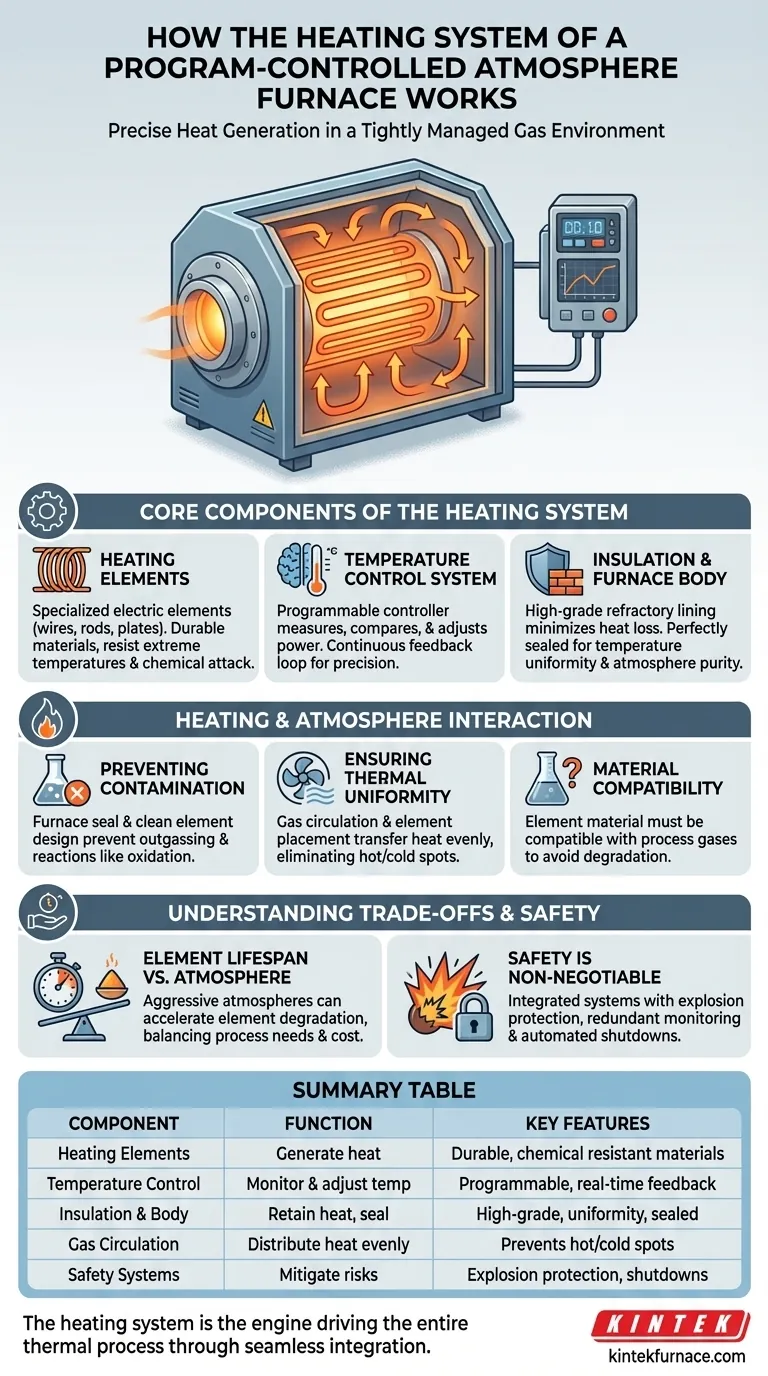

Los componentes centrales del sistema de calentamiento

La capacidad de un horno para realizar su función de manera confiable depende de la sinergia entre tres componentes clave relacionados con el calentamiento.

Los elementos calefactores

El trabajo real de generar calor lo realizan los elementos calefactores eléctricos, a menudo en forma de alambres, varillas o placas. Estos no son calentadores comunes; están fabricados con materiales duraderos diseñados para soportar temperaturas extremas y resistir el ataque químico de la atmósfera de proceso específica dentro del horno.

El sistema de control de temperatura

Este es el cerebro de la operación. Un sensor, como un termopar, mide la temperatura dentro del horno en tiempo real. Estos datos se envían a un controlador programable, que compara la temperatura real con el punto de ajuste deseado en el programa y ajusta constantemente la potencia eléctrica enviada a los elementos calefactores para corregir cualquier desviación. Esto crea un bucle de retroalimentación continuo para un control preciso.

El aislamiento y el cuerpo del horno

La cámara del horno está revestida con materiales refractarios y aislantes de alta calidad. Este aislamiento térmico es fundamental para minimizar la pérdida de calor, garantizar la uniformidad de la temperatura en toda la carga y mejorar la eficiencia energética. El cuerpo del horno también debe estar perfectamente sellado para evitar que el entorno externo contamine la atmósfera interna.

Cómo interactúa el calentamiento con la atmósfera del horno

En un horno de atmósfera, el sistema de calentamiento no opera en el vacío ni en aire simple. Debe funcionar en perfecta armonía con el entorno de gas cuidadosamente gestionado.

Prevención de la contaminación

El propósito principal de un horno de atmósfera es prevenir reacciones no deseadas, como la oxidación. El sello hermético del horno es la primera línea de defensa. El sistema de calentamiento apoya esto al estar diseñado para operar de manera limpia, sin desgasificación ni introducción de contaminantes que comprometan la atmósfera controlada.

Garantizar la uniformidad térmica

La calidad constante del producto requiere que cada parte de la carga experimente el mismo ciclo térmico. La ubicación de los elementos calefactores y el diseño del sistema de circulación de gas deben funcionar juntos. El flujo de gas ayuda a transferir el calor de manera uniforme por toda la cámara, eliminando puntos calientes o fríos que podrían provocar resultados inconsistentes.

Compatibilidad de materiales

El material de los elementos calefactores debe ser químicamente compatible con los gases de proceso que se utilizan. Por ejemplo, un elemento calefactor que funciona perfectamente en una atmósfera de nitrógeno inerte podría degradarse rápidamente en una atmósfera rica en carbono o hidrógeno. Esta selección es una consideración crítica de diseño.

Comprender las compensaciones y la seguridad

Operar un sistema de alta temperatura con gases especializados implica desafíos inherentes y requiere un enfoque en la seguridad.

Vida útil del elemento frente a la atmósfera

Incluso los elementos calefactores más robustos tienen una vida útil finita. Las atmósferas agresivas o fluctuantes pueden acelerar su degradación. Esto crea una compensación entre el proceso químico deseado y el costo operativo y el programa de mantenimiento de los elementos calefactores.

Procesamiento por lotes frente a continuo

El diseño del sistema de calentamiento difiere para los hornos por lotes, donde se calienta y enfría una sola carga, frente a los hornos continuos, donde el material se mueve constantemente a través de diferentes zonas de temperatura. Los sistemas por lotes requieren controles que puedan gestionar cambios rápidos de temperatura, mientras que los sistemas continuos necesitan un calor estable y constante en cada zona.

La seguridad no es negociable

Muchas atmósferas controladas utilizan gases inflamables o peligrosos. El sistema de calentamiento es una fuente potencial de ignición, lo que hace que su integración con el sistema de seguridad sea primordial. Esto incluye dispositivos de protección contra explosiones, monitoreo de temperatura redundante y procedimientos de apagado automatizados que se activan si el flujo de gas o la temperatura se desvían de los límites seguros.

Aplicando esto a su proceso

Sus objetivos específicos determinarán qué aspectos del sistema de calentamiento son más críticos para usted.

- Si su enfoque principal es la repetibilidad del proceso: La precisión del sistema de control de temperatura y el diseño para la uniformidad térmica son sus consideraciones más importantes.

- Si su enfoque principal es trabajar con atmósferas reactivas: Preste la mayor atención a la compatibilidad de materiales de los elementos calefactores y la integridad de los sellos del horno.

- Si su enfoque principal es la producción de gran volumen: La eficiencia y durabilidad del sistema de calentamiento zonificado de un horno continuo serán clave para su éxito operativo.

- Si su enfoque principal es la seguridad operativa: Asegúrese de que el horno tenga un sistema de seguridad totalmente integrado que vincule los controles de calentamiento directamente con el hardware de gestión y monitoreo de gas.

En última instancia, el sistema de calentamiento es el motor que impulsa todo el proceso térmico, y su funcionamiento exitoso depende de su integración perfecta con los demás sistemas críticos del horno.

Tabla de resumen:

| Componente | Función | Características clave |

|---|---|---|

| Elementos calefactores | Generar calor | Materiales duraderos, resistentes al ataque químico |

| Sistema de control de temperatura | Monitorear y ajustar la temperatura | Controlador programable, retroalimentación en tiempo real |

| Aislamiento y cuerpo del horno | Retener el calor y sellar la atmósfera | Refráctario de alta calidad, garantiza la uniformidad |

| Sistema de circulación de gas | Distribuir el calor uniformemente | Previene puntos calientes/fríos, apoya el control de la atmósfera |

| Sistemas de seguridad | Mitigar riesgos | Protección contra explosiones, apagados automáticos |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión y seguridad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se centre en la repetibilidad del proceso, las atmósferas reactivas, la producción de gran volumen o la seguridad operativa, nuestros hornos ofrecen un rendimiento confiable. Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar su éxito.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior