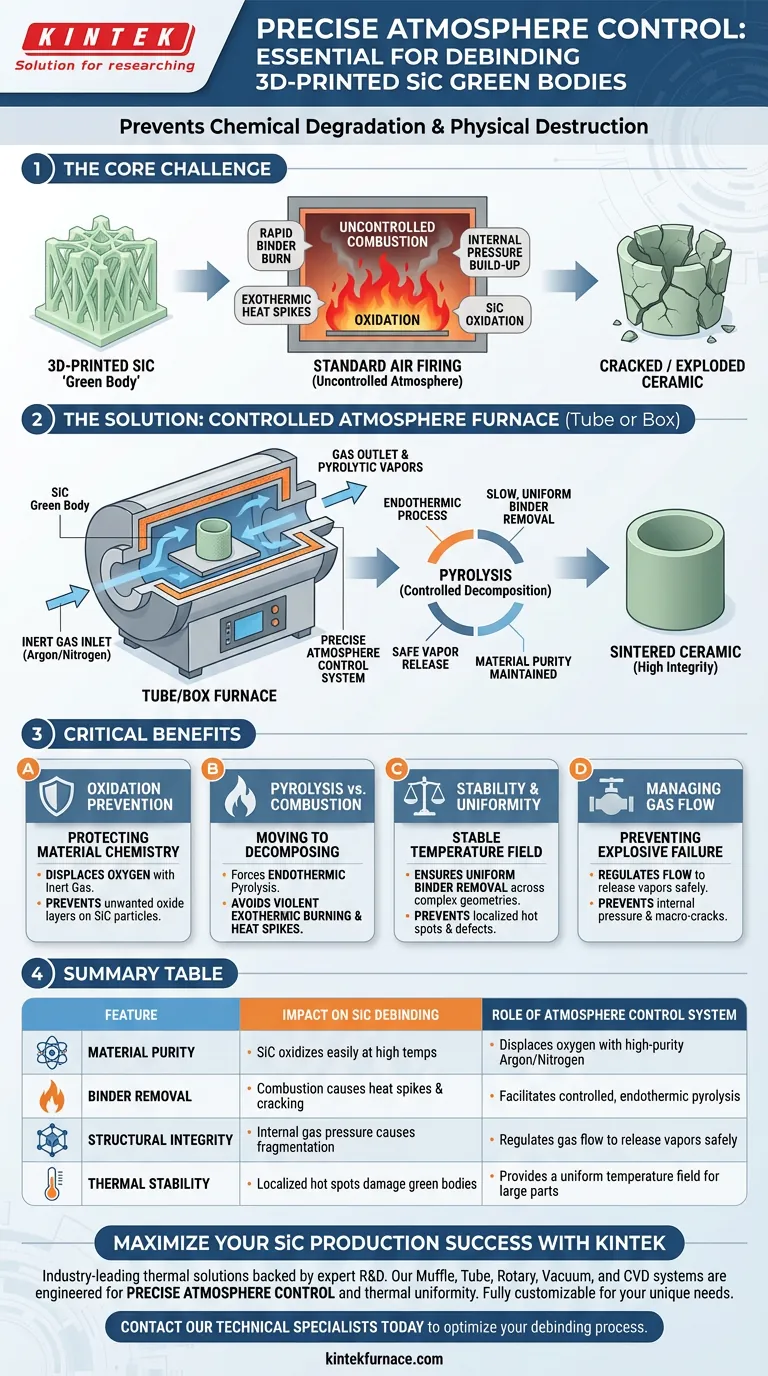

El control preciso de la atmósfera es innegociable para el desaglomerado de Carburo de Silicio (SiC) impreso en 3D, ya que previene la degradación química y la destrucción física del cuerpo verde. El horneado estándar al aire provoca la oxidación del SiC y la combustión incontrolada de los aglutinantes; un horno tubular o de caja especializado utiliza un entorno inerte (como argón de alta pureza) para mantener la pureza del material y garantizar que los aglutinantes se descompongan a una velocidad segura y uniforme.

El principal desafío en el desaglomerado de SiC es gestionar la transición de una pieza "verde" frágil a una cerámica sinterizada. Sin una atmósfera controlada, la rápida combustión de los aglutinantes crea presión interna y calor exotérmico que agrietará o explotará el esqueleto cerámico antes de que se forme por completo.

El papel fundamental de la prevención de la oxidación

Protección de la química del material

El Carburo de Silicio es muy susceptible a la oxidación a las altas temperaturas requeridas para el desaglomerado y la sinterización.

Si se expone al oxígeno durante esta fase, la superficie de las partículas de SiC reaccionará, formando capas de óxido no deseadas.

La necesidad de un entorno inerte

Para evitar esto, los hornos tubulares y de caja están diseñados para reemplazar la atmósfera de aire estándar con gases inertes como argón o nitrógeno de alta pureza.

Este entorno estrictamente controlado garantiza que la composición química del SiC permanezca pura durante todo el ciclo de calentamiento.

Transformación de la combustión en pirólisis

De la quema a la descomposición

En un ambiente de aire no controlado, los aglutinantes de resina orgánica se encienden y se queman eficientemente.

Esta combustión es un proceso exotérmico, lo que significa que libera una cantidad significativa de calor, causando picos de temperatura dentro de la pieza.

El poder de las reacciones endotérmicas

Al introducir una atmósfera inerte (como nitrógeno), el horno obliga a los aglutinantes a sufrir pirólisis en lugar de combustión.

La pirólisis es generalmente endotérmica (absorbe calor) y mucho más lenta, lo que evita la liberación repentina y violenta de energía asociada con la quema.

Prevención de fallos explosivos

La combustión rápida genera gas más rápido de lo que puede escapar de la matriz cerámica densa.

Esto genera una inmensa presión interna, lo que lleva a macrofisuras o incluso a la fragmentación explosiva del cuerpo verde.

La pirólisis controlada asegura que los gases pirolíticos se liberen suavemente, preservando la integridad estructural de la pieza.

Estabilidad y uniformidad

El campo de temperatura estable

Los hornos tubulares y de caja con control de atmósfera proporcionan un entorno térmico muy estable.

Esta estabilidad permite una tasa uniforme de eliminación de aglutinantes en toda la geometría de la pieza, en lugar de puntos calientes localizados.

Manejo de geometrías complejas

Para piezas impresas en 3D grandes o de paredes gruesas, el riesgo de formación de defectos es significativamente mayor.

El control preciso del flujo y la presión del gas garantiza que incluso las secciones internas profundas de la pieza se desaglomeren sin crear microdefectos o vacíos.

Errores comunes a evitar

El riesgo de un sellado "suficientemente bueno"

Los hornos estándar sin capacidades precisas de control de atmósfera a menudo sufren fugas.

Incluso cantidades mínimas de oxígeno que ingresan a la cámara pueden comprometer la calidad superficial del SiC, haciendo que la pieza sea inútil para aplicaciones de alto rendimiento.

Mala gestión del caudal

No basta con llenar la cámara de gas; el flujo debe regularse.

Un flujo insuficiente puede no eliminar los subproductos pirolíticos, mientras que un flujo excesivo puede alterar la uniformidad térmica. Los medidores de flujo de alta precisión son esenciales para equilibrar esta ecuación.

Tomando la decisión correcta para su objetivo

Al seleccionar un horno para su aplicación de SiC, considere sus limitaciones específicas:

- Si su principal enfoque es la pureza del material: Priorice un horno con capacidades de vacío y compatibilidad con argón de alta pureza para eliminar estrictamente la oxidación.

- Si su principal enfoque es la integridad estructural de piezas gruesas: Priorice un sistema con regulación avanzada del flujo de gas para gestionar la liberación lenta de gases pirolíticos y prevenir el agrietamiento por presión.

Controle la atmósfera y controlará el rendimiento; si la descuida, simplemente estará quemando material costoso.

Tabla resumen:

| Característica | Impacto en el desaglomerado de SiC | Función del sistema de control de atmósfera |

|---|---|---|

| Pureza del material | El SiC se oxida fácilmente a altas temperaturas | Desplaza el oxígeno con argón/nitrógeno de alta pureza |

| Eliminación del aglutinante | La combustión causa picos de calor y grietas | Facilita la pirólisis controlada y endotérmica |

| Integridad estructural | La presión interna del gas causa fragmentación | Regula el flujo de gas para liberar vapores pirolíticos de forma segura |

| Estabilidad térmica | Los puntos calientes localizados dañan los cuerpos verdes | Proporciona un campo de temperatura uniforme para piezas grandes |

Maximice el éxito de su producción de SiC con KINTEK

No permita que la oxidación o el estrés térmico arruinen sus cerámicas impresas en 3D de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de mufla, tubulares, rotatorios, de vacío y CVD están diseñados para el control preciso de la atmósfera y la uniformidad térmica requeridos para aplicaciones complejas de Carburo de Silicio. Ya sea que necesite eliminar la contaminación por oxígeno o gestionar ciclos de pirólisis delicados, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

¿Listo para optimizar su proceso de desaglomerado? Póngase en contacto con nuestros especialistas técnicos hoy mismo para descubrir cómo nuestra tecnología de hornos de alta temperatura puede mejorar sus rendimientos de materiales.

Guía Visual

Referencias

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué las esferas de nitruro de boro con aglutinantes deben someterse a un tratamiento térmico al aire? Desbloquee la máxima conductividad térmica

- ¿Qué es un horno de atmósfera de programa controlado? Domine el tratamiento térmico preciso para materiales avanzados

- ¿Qué industrias utilizan comúnmente hornos inertes? Esenciales para electrónica, metalurgia y ciencia de materiales

- ¿Cuáles son los gases y vapores comunes utilizados en las atmósferas de los hornos y cuáles son sus funciones? Optimice su proceso de tratamiento térmico

- ¿Qué características de seguridad tiene un horno de atmósfera controlado por programa? Garantice la seguridad del operador y del proceso

- ¿Por qué es necesaria la protección con nitrógeno de alta pureza para las películas delgadas de níquel? Optimice los resultados de su tratamiento térmico

- ¿Cuáles son las aplicaciones de un horno de caja de atmósfera en la protección ambiental y las nuevas energías? Descubra soluciones de calor controlado

- ¿Cuál es la atmósfera de un horno de tratamiento térmico? Domine la clave para propiedades metálicas superiores