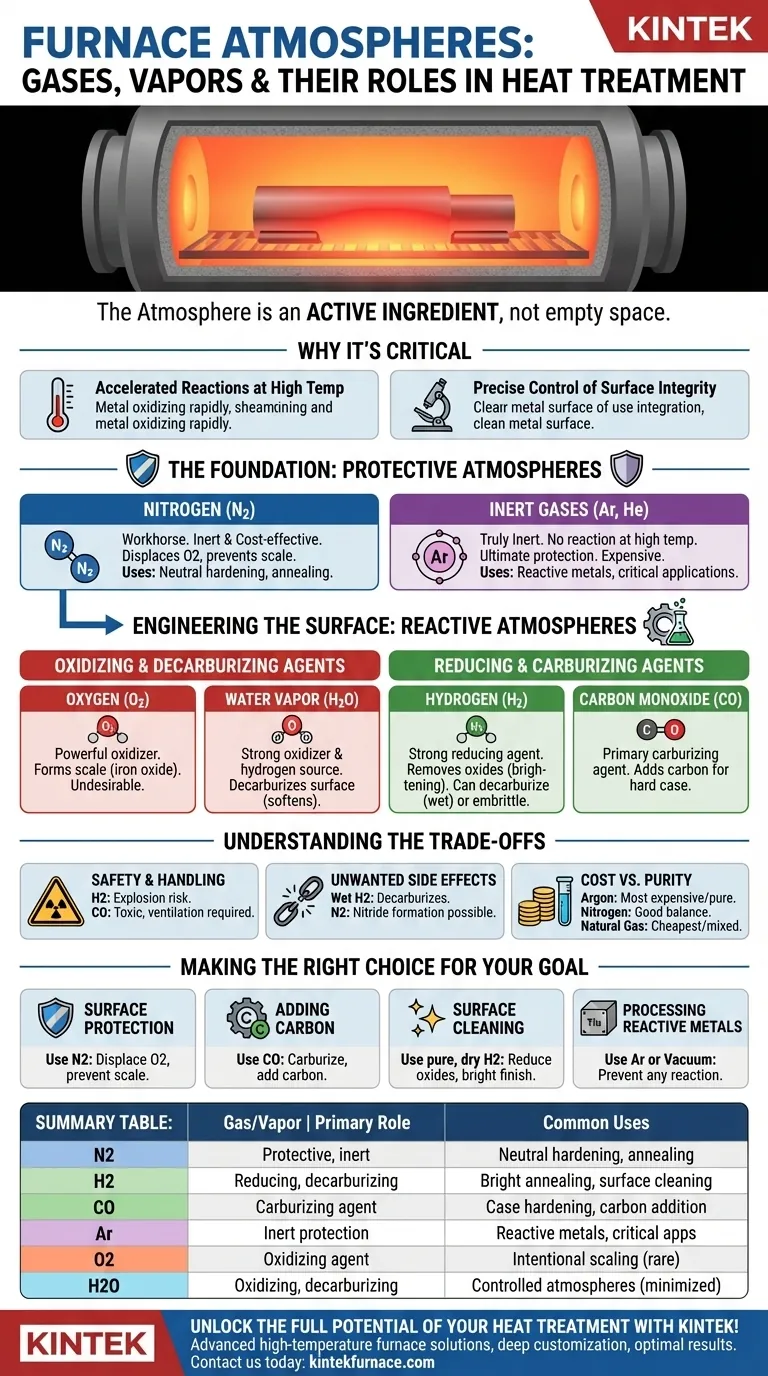

En esencia, una atmósfera de horno es un entorno químico cuidadosamente controlado diseñado para interactuar con la superficie de un metal durante el tratamiento térmico. Los gases más comunes utilizados son Nitrógeno, Hidrógeno, Monóxido de Carbono, Dióxido de Carbono, Oxígeno y gases inertes como el Argón, a menudo en mezclas. Su función es proteger el material de cambios no deseados o alterar deliberadamente su química y propiedades superficiales.

La clave es dejar de pensar en la atmósfera del horno como un espacio vacío. En su lugar, considérela un ingrediente activo en su proceso metalúrgico, capaz de proteger, limpiar, añadir o eliminar elementos de la superficie de su pieza de trabajo.

Por qué la atmósfera del horno es crítica

Durante el tratamiento térmico, las temperaturas elevadas aceleran drásticamente las reacciones químicas. Un material que es estable en el aire a temperatura ambiente se oxidará rápidamente, o "formará cascarilla", cuando se calienta en ese mismo aire.

Controlar la atmósfera del horno le permite dictar qué reacciones químicas se permiten, dándole un control preciso sobre la integridad superficial, la dureza y la apariencia del producto final.

La base: atmósferas protectoras

La función más básica de una atmósfera controlada es prevenir reacciones no deseadas, principalmente la oxidación y la decarburización.

Nitrógeno (N2) El nitrógeno es el caballo de batalla de las atmósferas protectoras porque es relativamente inerte y rentable. Desplaza el oxígeno, previniendo la formación de cascarilla de óxido en la superficie de la pieza.

Se utiliza ampliamente para procesos como el endurecimiento neutro y el recocido, donde el objetivo es calentar y enfriar la pieza sin alterar su química superficial.

Gases inertes (Argón, Helio) Gases como el Argón (Ar) son verdaderamente inertes, lo que significa que no reaccionarán con el metal incluso a temperaturas muy altas.

Aunque proporcionan la máxima protección, son significativamente más caros que el nitrógeno. Su uso generalmente se reserva para metales altamente reactivos como el titanio o para aplicaciones críticas donde incluso la ligera reactividad del nitrógeno es inaceptable.

Diseño de la superficie: atmósferas reactivas

Más allá de la simple protección, se utilizan gases reactivos para cambiar intencionalmente la superficie del acero. Aquí es donde se pueden añadir o eliminar elementos específicos.

Agentes oxidantes y decarburizantes

Estos gases a menudo se consideran contaminantes que deben minimizarse, pero pueden usarse intencionalmente en algunos procesos.

Oxígeno (O2) El oxígeno es un potente agente oxidante. Incluso en pequeñas cantidades, reacciona con el hierro para formar óxido de hierro, o cascarilla. Su presencia es casi siempre indeseable en el tratamiento térmico de alta calidad.

Vapor de agua (H2O) A menudo pasado por alto, el vapor de agua también es un fuerte agente oxidante a temperaturas de tratamiento térmico. También es una fuente de hidrógeno, lo que puede provocar decarburización: la eliminación de carbono de la superficie del acero, lo que resulta en una capa exterior blanda.

Agentes reductores y carburizantes

Estos gases se utilizan para limpiar la superficie o añadirle carbono.

Hidrógeno (H2) El hidrógeno es un potente agente reductor, lo que significa que revierte activamente la oxidación. Reaccionará y eliminará los óxidos de hierro de la superficie, un proceso conocido como "brillo".

Sin embargo, el hidrógeno también es un potente agente decarburizante en presencia de cualquier humedad, y puede causar fragilización por hidrógeno en algunos aceros de alta resistencia.

Monóxido de Carbono (CO) El monóxido de carbono es el gas principal utilizado para la cementación (carburización). Se descompone en la superficie del acero, introduciendo átomos de carbono que se difunden en el material para crear una capa exterior dura y resistente al desgaste.

Comprensión de las compensaciones

Elegir una atmósfera de horno implica equilibrar la eficacia química, la seguridad y el coste.

Seguridad y manipulación

El hidrógeno (H2) es extremadamente inflamable y presenta un riesgo de explosión si no se manipula con protocolos de seguridad rigurosos. El monóxido de carbono (CO) es altamente tóxico y requiere monitorización de la atmósfera y ventilación robusta.

Efectos secundarios no deseados

El hidrógeno "húmedo" (que contiene vapor de agua) decarburizará agresivamente el acero, lo que a menudo es lo contrario del resultado deseado. Se necesita hidrógeno "seco" para actuar únicamente como agente reductor.

Aunque el nitrógeno es mayormente inerte, puede formar nitruros en la superficie de ciertos aceros aleados, lo cual puede ser indeseable.

Coste frente a pureza

La atmósfera protectora más barata se genera a partir de gas natural combustionado, pero contiene una mezcla de N2, CO, CO2 y H2O que debe equilibrarse cuidadosamente. La más cara y pura es el Argón. El Nitrógeno ofrece un excelente equilibrio entre coste y calidad protectora para la mayoría de las aplicaciones.

Tomar la decisión correcta para su objetivo

La atmósfera ideal está dictada enteramente por el resultado deseado de su proceso de tratamiento térmico.

- Si su enfoque principal es la protección de la superficie (endurecimiento neutro, recocido): Utilice una atmósfera a base de nitrógeno para desplazar el oxígeno y prevenir la formación de cascarilla.

- Si su enfoque principal es añadir carbono (endurecimiento superficial): Utilice una atmósfera endógena rica en Monóxido de Carbono (CO) para facilitar la transferencia de carbono al acero.

- Si su enfoque principal es la limpieza de la superficie (recocido brillante de acero inoxidable): Utilice una atmósfera de hidrógeno pura y seca para reducir cualquier óxido superficial existente para un acabado brillante.

- Si su enfoque principal es el procesamiento de metales reactivos (titanio, aleaciones exóticas): Utilice un gas inerte puro como el Argón o realice el proceso en un alto vacío para prevenir cualquier reacción gas-metal.

Dominar el tratamiento térmico comienza con la comprensión y el control de las reacciones químicas invisibles que ocurren dentro de su horno.

Tabla Resumen:

| Gas/Vapor | Función Principal | Usos Comunes |

|---|---|---|

| Nitrógeno (N2) | Protector, inerte | Endurecimiento neutro, recocido |

| Hidrógeno (H2) | Agente reductor, decarburizante | Recocido brillante, limpieza superficial |

| Monóxido de Carbono (CO) | Agente carburizante | Endurecimiento superficial, adición de carbono |

| Argón (Ar) | Protección inerte | Metales reactivos, aplicaciones críticas |

| Oxígeno (O2) | Agente oxidante | Formación intencional de cascarilla (raro) |

| Vapor de Agua (H2O) | Oxidante, decarburizante | Atmósferas controladas (minimizadas) |

¡Desbloquee todo el potencial de su tratamiento térmico con KINTEK!

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos—que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD—se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la protección de la superficie, la cementación o el procesamiento de metales reactivos, nuestras atmósferas de horno adaptadas y equipos fiables garantizan resultados óptimos, mayor eficiencia y propiedades superiores del material. No permita que las reacciones incontroladas comprometan sus resultados: ¡contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial