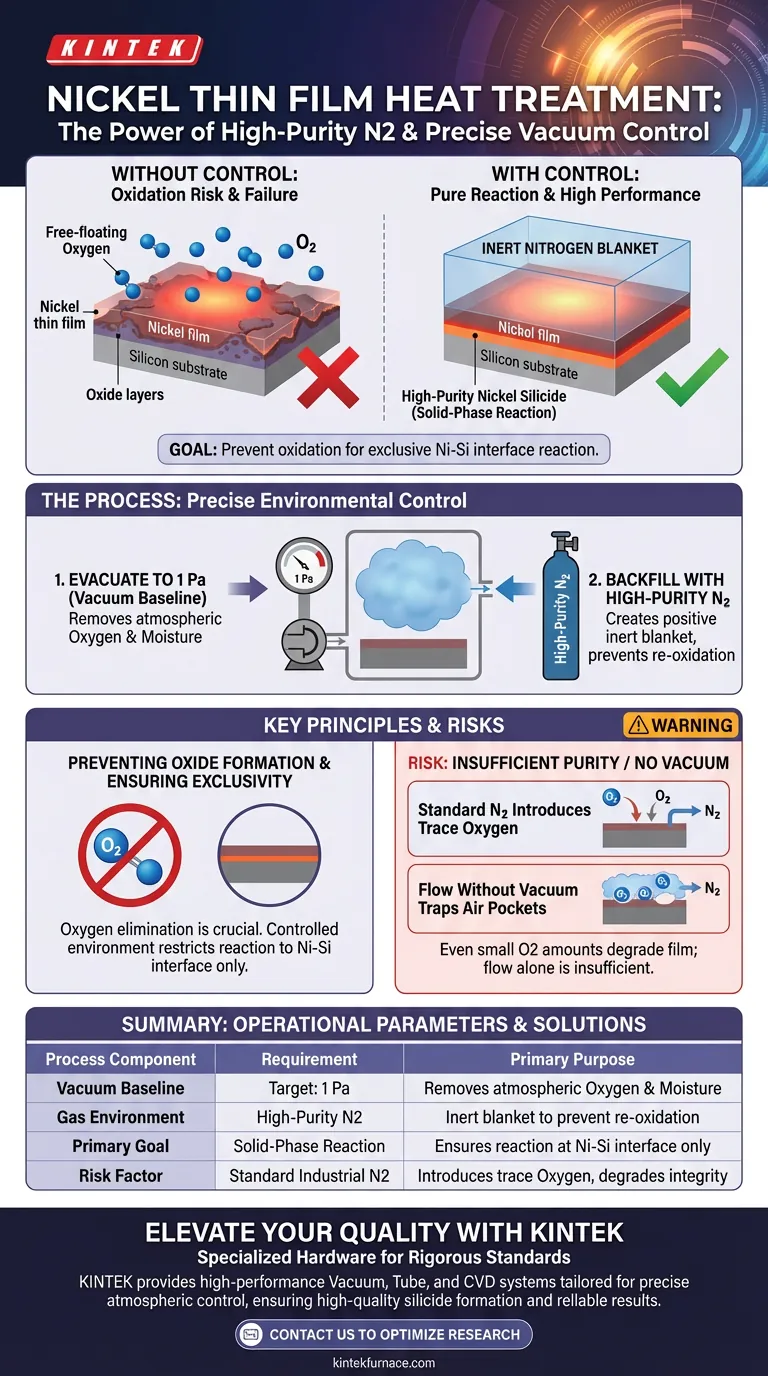

La protección con nitrógeno de alta pureza y el control preciso del vacío son esenciales para prevenir la oxidación durante el tratamiento térmico. Al evacuar la cámara y rellenarla con gas inerte, se elimina la interferencia del oxígeno que de otro modo degradaría la película delgada de níquel a altas temperaturas. Este entorno controlado asegura que la reacción química ocurra exclusivamente entre el níquel y el sustrato de silicio.

El objetivo principal de este control ambiental es deshabilitar las reacciones químicas competitivas. Al eliminar el oxígeno, se obliga al sistema a sufrir una reacción en fase sólida solo en la interfaz níquel-silicio, garantizando la formación de siliciuro de níquel de alta pureza.

El papel de la eliminación del oxígeno

Prevención de la formación de óxidos

A temperaturas elevadas, el níquel se vuelve muy reactivo. Si hay oxígeno presente en la cámara de procesamiento, el níquel reaccionará inmediatamente con él.

Esto da como resultado la formación de óxido de níquel en lugar del material conductor deseado. La oxidación compromete la integridad estructural y eléctrica de la película delgada.

Garantía de exclusividad de la interfaz

El objetivo del tratamiento térmico es una reacción en fase sólida específica. Esta reacción está destinada a ocurrir estrictamente en la interfaz donde la película de níquel se encuentra con la oblea de silicio.

El oxígeno actúa como una barrera o un contaminante en este proceso. Al mantener una atmósfera libre de oxígeno, se asegura que la reacción se limite a la interfaz Ni-Si, lo cual es fundamental para el rendimiento del dispositivo.

El mecanismo de control ambiental

Lograr la línea base de vacío

Antes de aplicar calor, el equipo de procesamiento térmico debe evacuar la cámara. La presión objetivo suele ser de 1 Pa.

Este paso no se trata de crear un vacío permanente, sino de eliminar el aire atmosférico de referencia. Esto elimina eficazmente de la cámara el oxígeno y la humedad a granel presentes de forma natural en el entorno.

Relleno con nitrógeno

Una vez que la cámara alcanza 1 Pa, se rellena con nitrógeno de alta pureza. El nitrógeno actúa como una "manta" inerte para la película.

Dado que el nitrógeno es de alta pureza, contiene elementos traza insignificantes. Crea un entorno de presión positiva que evita que el aire exterior vuelva a filtrarse mientras ignora químicamente el níquel calentado.

Comprensión de los riesgos y las compensaciones

El riesgo de pureza insuficiente

El uso de nitrógeno industrial estándar es un error común. Si la fuente de nitrógeno no es de alta pureza, introduce cantidades traza de oxígeno de nuevo en la cámara.

Incluso una pequeña cantidad de oxígeno reintroducida durante el rellenado puede arruinar la reacción en fase sólida, haciendo inútil el paso de vacío.

La necesidad del paso de vacío

Uno podría suponer que simplemente hacer fluir nitrógeno sobre la muestra es suficiente. Sin embargo, sin la evacuación inicial a 1 Pa, quedan bolsas de aire atrapadas en la cámara.

El flujo de nitrógeno diluye el oxígeno, pero la evacuación lo elimina. Confiar únicamente en el flujo (purga) sin vacío a menudo es insuficiente para la formación de siliciuro de níquel de alta calidad.

Garantía del éxito del proceso

Para garantizar la formación de siliciuro de níquel de alta calidad, concéntrese en los siguientes parámetros operativos:

- Si su principal enfoque es la pureza de la película: Asegúrese de que su fuente de nitrógeno sea de alta pureza certificada para prevenir la oxidación residual durante la fase de rellenado.

- Si su principal enfoque es la consistencia del proceso: Verifique que su equipo alcance de manera confiable el umbral de vacío de 1 Pa antes de cada ciclo de calentamiento para eliminar las variables atmosféricas.

La estricta adhesión a estos controles ambientales es la única forma de transformar una película de níquel en bruto en un contacto de siliciuro de alto rendimiento.

Tabla resumen:

| Componente del proceso | Requisito | Propósito principal |

|---|---|---|

| Línea base de vacío | Objetivo: 1 Pa | Elimina el oxígeno y la humedad atmosféricos |

| Entorno de gas | Nitrógeno de alta pureza | Actúa como una manta inerte para prevenir la reoxidación |

| Objetivo principal | Reacción en fase sólida | Asegura que la reacción ocurra solo en la interfaz Ni-Si |

| Factor de riesgo | N2 industrial estándar | Introduce trazas de oxígeno que degradan la integridad de la película |

Mejore la calidad de su película delgada con KINTEK

El control atmosférico preciso es la diferencia entre un contacto de siliciuro de alto rendimiento y una capa de óxido fallida. KINTEK proporciona el hardware especializado necesario para cumplir con estos rigurosos estándares. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de vacío, tubos y CVD de alto rendimiento diseñados para las necesidades específicas de los laboratorios de semiconductores y ciencia de materiales.

Nuestros hornos personalizables de alta temperatura garantizan que alcance el umbral de 1 Pa de manera confiable y mantenga la pureza del gas inerte durante todo su ciclo. Contáctenos hoy mismo para discutir los requisitos de su proyecto y vea cómo nuestras soluciones térmicas personalizadas pueden optimizar los resultados de su investigación.

Guía Visual

Referencias

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo regula un horno de alta temperatura las estructuras de poros en el carbono derivado de Hanji? Optimice su activación de carbono

- ¿Por qué es necesario utilizar una atmósfera protectora de gas argón de alta pureza? Garantice la precisión en la fusión del material de aporte para soldadura fuerte

- ¿Por qué la calcinación de catalizadores de níquel soportados en carbono necesita gas inerte? Proteja la estructura de su soporte

- ¿Cuál es el papel de un reactor químico con medición termogravimétrica en la nitruración? Domina la cinética del AISI 1085

- ¿Cómo se clasifican los hornos de atmósfera? Elija el tipo adecuado para sus necesidades de tratamiento térmico

- ¿Cuál es el papel del argón en los hornos de atmósfera? Asegurar la pureza y prevenir la oxidación en el tratamiento térmico

- ¿Cuál es la función de un horno de calcinación a alta temperatura? Dominio de la preparación de precursores de nanopartículas de Pr3+:CaGdF2

- ¿Cuál es la composición de una atmósfera endotérmica típica utilizada para el tratamiento térmico del acero? Optimice su proceso de tratamiento térmico del acero