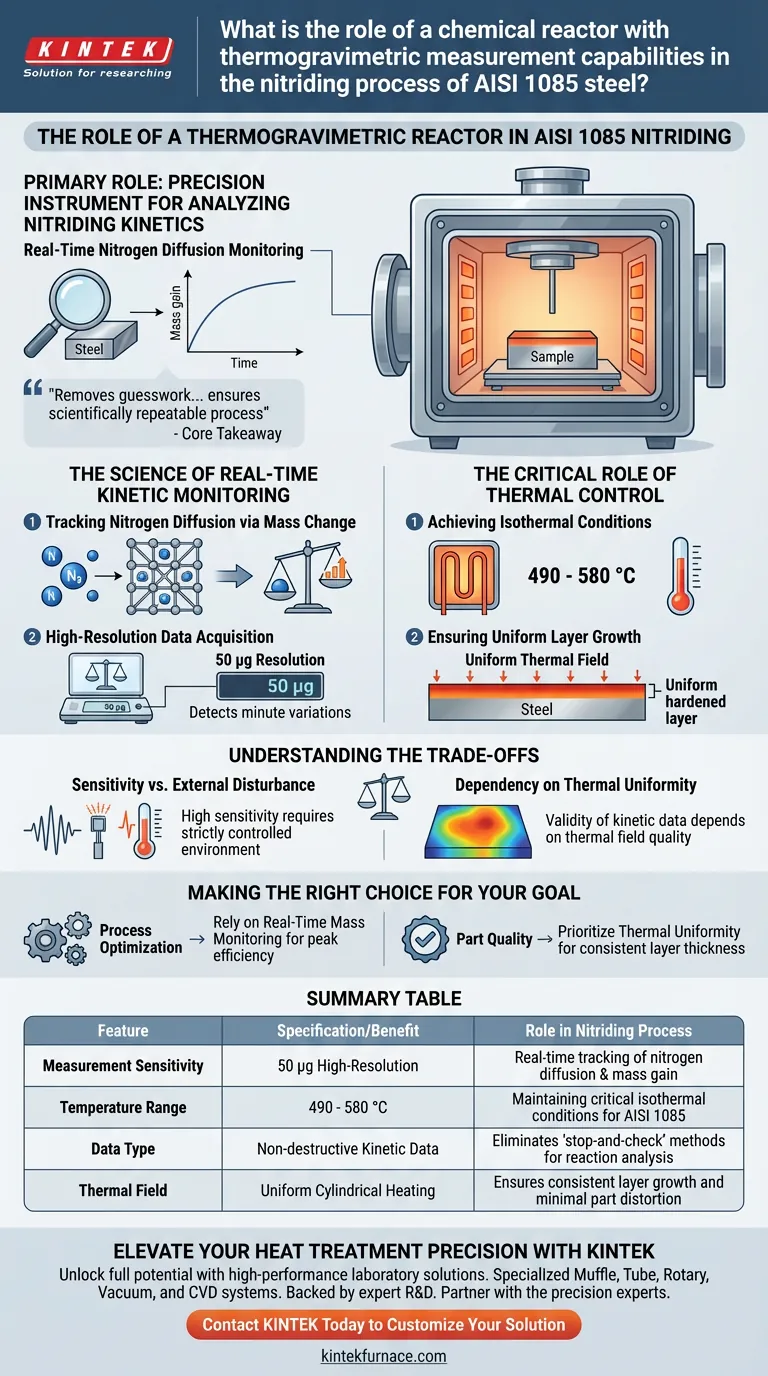

El papel principal de un reactor químico con capacidades termogravimétricas es servir como un instrumento de precisión para analizar la cinética de la nitruración.

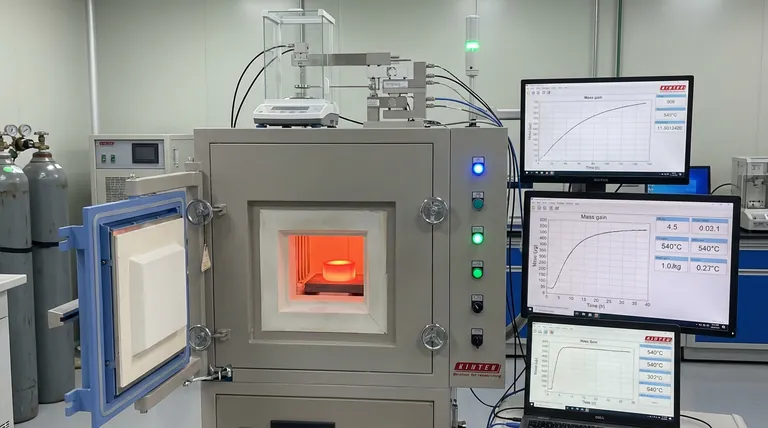

Al utilizar un sistema de medición de masa de alta resolución, este equipo permite la monitorización en tiempo real de la difusión de átomos de nitrógeno en el acero AISI 1085. Esto permite a los investigadores e ingenieros cuantificar el aumento exacto de masa causado por la reacción sin necesidad de interrumpir el proceso experimental.

Conclusión Clave: Al correlacionar la ganancia de masa en tiempo real (hasta 50 µg) con los parámetros del proceso, esta tecnología elimina las conjeturas de la nitruración. Proporciona los datos necesarios para determinar patrones de crecimiento precisos y eficiencias de reacción, asegurando que el proceso de endurecimiento superficial sea científicamente repetible en lugar de simplemente observado empíricamente.

La Ciencia de la Monitorización Cinética en Tiempo Real

Seguimiento de la Difusión de Nitrógeno a través del Cambio de Masa

El principio fundamental de este reactor es la correlación entre masa y composición química. A medida que los átomos de nitrógeno se difunden en la superficie del acero AISI 1085, la muestra se vuelve físicamente más pesada.

Este reactor pesa continuamente la muestra durante el tratamiento. Esto ofrece una ventana directa y no destructiva del progreso de la reacción, reemplazando la necesidad de métodos de "parar y comprobar".

Adquisición de Datos de Alta Resolución

La precisión es primordial al estudiar la difusión atómica. El reactor cuenta con un sistema de medición capaz de detectar cambios de masa con una resolución de 50 µg.

Esta sensibilidad extrema permite la detección de variaciones minúsculas en el crecimiento de la capa de nitruración. Proporciona los datos granulares necesarios para construir modelos precisos de cómo reacciona el acero bajo condiciones específicas.

El Papel Crítico del Control Térmico

Logro de Condiciones Isotérmicas

Mientras que la balanza termogravimétrica mide el "qué", la cámara de reacción controla el "cómo". El sistema utiliza una cámara cilíndrica calentada eléctricamente para mantener un entorno térmico preciso.

Esta configuración asegura que el proceso permanezca estrictamente isotérmico. Para el acero AISI 1085, esto se mantiene típicamente dentro de un rango de temperatura crítico de 490 a 580 °C.

Asegurando un Crecimiento Uniforme de la Capa

Los datos de masa solo son fiables si la reacción es consistente en toda la muestra. El sistema de control de temperatura del reactor proporciona un campo térmico extremadamente uniforme.

Esta uniformidad asegura que las tasas de difusión de nitrógeno sean consistentes en toda la superficie de la muestra. El resultado es una capa endurecida con un espesor uniforme y una distorsión mínima, validando los datos de cambio de masa recopilados por el sensor.

Comprendiendo las Compensaciones

Sensibilidad vs. Perturbación Externa

La alta precisión del sistema termogravimétrico (50 µg) es su mayor fortaleza, pero también una vulnerabilidad potencial.

Una sensibilidad tan alta requiere un entorno estrictamente controlado. Cualquier fluctuación en el campo térmico o en la estabilidad mecánica puede introducir ruido en los datos, oscureciendo potencialmente las lecturas cinéticas reales.

La Dependencia de la Uniformidad Térmica

La validez de los datos cinéticos depende completamente de la calidad del campo térmico.

Si la cámara de reacción no proporciona un calor uniforme, las tasas de difusión de nitrógeno variarán en toda la muestra. Esto haría que la medición de masa agregada fuera inexacta como representación del crecimiento de la capa, lo que llevaría a conclusiones erróneas sobre la eficiencia de la reacción.

Tomando la Decisión Correcta para su Objetivo

Ya sea que esté realizando investigación fundamental u optimizando una receta industrial, comprender las capacidades específicas de este reactor es esencial.

- Si su enfoque principal es la Optimización del Proceso: confíe en la monitorización de masa en tiempo real para determinar el momento exacto en que la eficiencia de la reacción alcanza su punto máximo, evitando la pérdida de tiempo y recursos.

- Si su enfoque principal es la Calidad de la Pieza: priorice la uniformidad térmica de la cámara para asegurar un espesor de capa consistente y una distorsión mínima en la superficie del acero AISI 1085.

En última instancia, esta tecnología cierra la brecha entre la cinética teórica y la aplicación práctica, proporcionando la visibilidad necesaria para dominar el proceso de nitruración.

Tabla Resumen:

| Característica | Especificación/Beneficio | Papel en el Proceso de Nitruración |

|---|---|---|

| Sensibilidad de Medición | Alta Resolución de 50 µg | Seguimiento en tiempo real de la difusión de nitrógeno y la ganancia de masa |

| Rango de Temperatura | 490 - 580 °C | Mantenimiento de condiciones isotérmicas críticas para AISI 1085 |

| Tipo de Datos | Datos Cinéticos No Destructivos | Elimina los métodos de "parar y comprobar" para el análisis de la reacción |

| Campo Térmico | Calentamiento Cilíndrico Uniforme | Asegura un crecimiento de capa consistente y una distorsión mínima de la pieza |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

Desbloquee todo el potencial de sus procesos de nitruración con soluciones de laboratorio de alto rendimiento de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, proporcionamos sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades exactas de investigación térmica y cinética.

Ya sea que requiera uniformidad térmica extrema para acero AISI 1085 o hornos personalizables de alta temperatura para reacciones químicas complejas, KINTEK ofrece la fiabilidad y precisión que su laboratorio exige. No deje sus resultados al azar: asóciese con los expertos en precisión.

Contacte a KINTEK Hoy para Personalizar su Solución

Guía Visual

Referencias

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es la función de un horno de oxidación térmica en el crecimiento de MEMS? Crear capas de pasivación de alta calidad

- ¿Por qué es importante la atmósfera del horno en el tratamiento térmico? Control maestro para resultados de material superiores

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué papel juega un horno eléctrico con un controlador de temperatura de precisión en la preparación de biochar? Domina el alto rendimiento

- ¿Cuál es el propósito de los entornos enriquecidos en azufre para las heterouniones MoS2-WS2? Garantizar una estequiometría cristalina óptima

- ¿Cómo contribuye el equipo de calcinación a alta temperatura a la conversión de huesos de pollo en hidroxiapatita?

- ¿Cuáles son las características clave de los hornos de calcinación? Aumente la eficiencia y la calidad en el procesamiento de materiales

- ¿Para qué se utiliza una atmósfera químicamente reactiva en un horno? Para transformar las superficies de los materiales