En resumen, se utiliza una atmósfera químicamente reactiva en un horno para provocar intencionadamente una reacción química en la superficie de un material. Este proceso es una forma de ingeniería de superficies, diseñada deliberadamente para añadir o eliminar elementos y cambiar las propiedades fundamentales del material, como aumentar su dureza superficial o resistencia a la corrosión.

El propósito principal de una atmósfera de horno no es siempre proteger. Es una elección de ingeniería crítica: o bien se utiliza una atmósfera para proteger el material del cambio (atmósfera inerte) o para forzar un cambio específico sobre él (atmósfera reactiva).

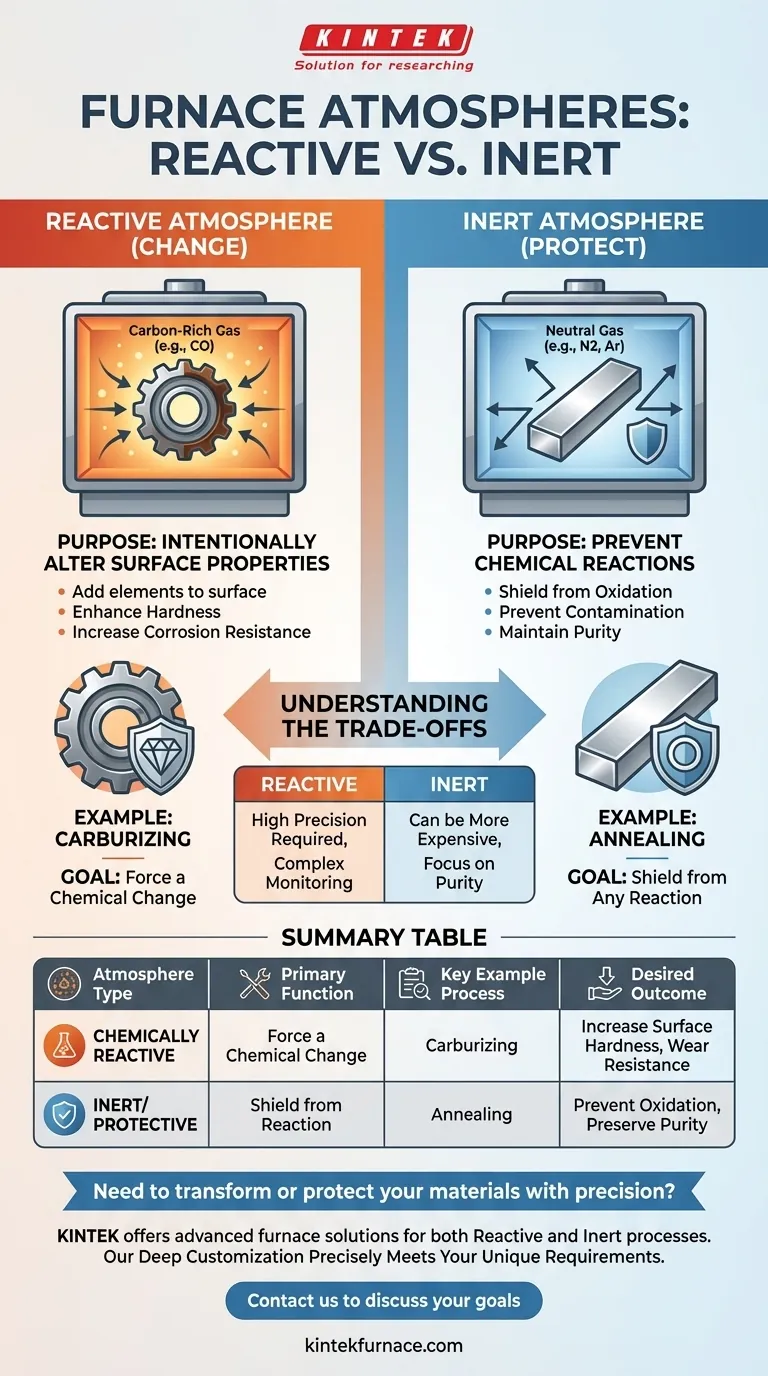

Las dos funciones de una atmósfera de horno

A altas temperaturas, la mayoría de los materiales son muy susceptibles a las reacciones con el aire circundante, especialmente con el oxígeno. Se introduce una atmósfera controlada en el horno para gestionar estas reacciones, sirviendo a uno de dos propósitos distintos.

Propósito 1: Para cambiar el material (atmósfera reactiva)

Se utiliza una atmósfera químicamente reactiva cuando el objetivo es alterar fundamentalmente la superficie del material procesado.

Se introducen intencionadamente gases para que reaccionen con la pieza de trabajo, creando una nueva composición superficial con propiedades mejoradas. Esta es una técnica común en metalurgia y ciencia de materiales.

Un ejemplo principal es la cementación. En este proceso, se utiliza una atmósfera rica en carbono (utilizando gases como el monóxido de carbono) para difundir átomos de carbono en la superficie del acero, aumentando significativamente su dureza y resistencia al desgaste.

Propósito 2: Para proteger el material (atmósfera inerte)

Se utiliza una atmósfera inerte o protectora por la razón opuesta: para evitar que ocurran reacciones químicas.

Se utilizan gases como el nitrógeno o el argón para desplazar el oxígeno y otros elementos reactivos. Esto crea un entorno neutro que protege el material de la oxidación, la contaminación y otros cambios no deseados.

Este enfoque es fundamental para procesos como el recocido, donde el objetivo es ablandar un metal y aliviar las tensiones internas sin alterar su composición química o acabado superficial.

Comprensión de las compensaciones y el control

La elección de la atmósfera está dictada enteramente por el resultado deseado, pero viene con consideraciones críticas que exigen precisión.

El desafío de la precisión

Las atmósferas reactivas requieren un control extremadamente preciso. Pequeñas fluctuaciones en la composición del gas, la temperatura o el tiempo de proceso pueden provocar propiedades superficiales incorrectas, haciendo que el componente sea inutilizable.

Costo y complejidad

Las atmósferas protectoras, especialmente aquellas que utilizan argón de alta pureza, pueden ser más caras que las mezclas de gases reactivos. Sin embargo, los procesos reactivos a menudo requieren equipos de monitorización y protocolos de seguridad más sofisticados para gestionar las reacciones químicas de forma segura.

Requisitos específicos del proceso

No existe una atmósfera "mejor" única. La elección está fundamentalmente ligada al material que se está procesando y al objetivo de ingeniería. Usar una atmósfera reactiva cuando se necesita protección arruinará la pieza, y viceversa.

Tomar la decisión correcta para su objetivo

Los requisitos de su proceso dictarán la estrategia atmosférica correcta.

- Si su principal objetivo es la mejora de la superficie: Una atmósfera reactiva es la herramienta utilizada para alterar deliberadamente la química de la superficie del material, como añadir carbono para la dureza.

- Si su principal objetivo es la preservación del material: Una atmósfera inerte es el escudo utilizado para prevenir la oxidación y la contaminación durante el tratamiento térmico, manteniendo la pureza del material.

En última instancia, la atmósfera del horno es una herramienta poderosa, utilizada como escudo para proteger o como catalizador para transformar.

Tabla resumen:

| Tipo de atmósfera | Función principal | Proceso clave de ejemplo | Resultado deseado |

|---|---|---|---|

| Químicamente reactiva | Forzar un cambio químico en la superficie del material | Cementación | Aumentar la dureza superficial, la resistencia al desgaste |

| Inerte/Protectora | Proteger el material de cualquier reacción química | Recocido | Prevenir la oxidación, preservar la pureza del material |

¿Necesita transformar o proteger sus materiales con precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que su proceso requiera una atmósfera reactiva para ingeniería de superficies (como la cementación) o una atmósfera inerte para la preservación de materiales (como el recocido), nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos pueden lograr sus objetivos específicos de procesamiento de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado