En el tratamiento térmico, la atmósfera del horno es tan crítica como la temperatura misma. Este ambiente de gas controlado cumple tres funciones principales: cambiar activamente la química de la superficie de una pieza para mejorar sus propiedades, proteger la pieza de reacciones nocivas con el aire a altas temperaturas y asegurar una transferencia de calor uniforme y eficiente. Ignorar la atmósfera significa ignorar una variable fundamental que dicta la calidad, el rendimiento y la integridad finales del componente.

La conclusión principal es que la atmósfera del horno no es un elemento de fondo pasivo; es una herramienta activa y esencial. Se puede diseñar con precisión para proteger un material del cambio o para provocar intencionalmente reacciones químicas específicas y deseables en su superficie, controlando directamente el resultado del proceso de tratamiento térmico.

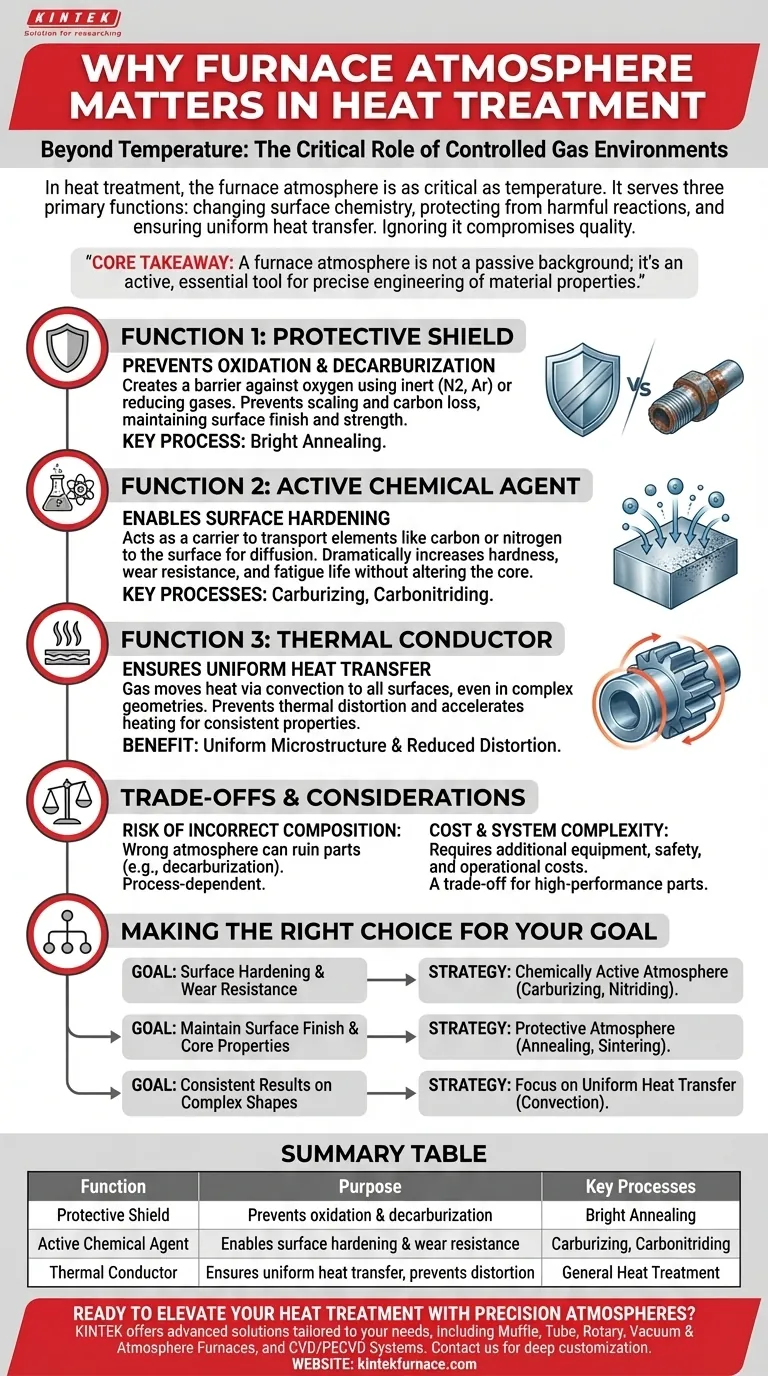

Las Tres Funciones Principales de una Atmósfera de Horno

Para comprender su importancia, debemos ver la atmósfera como si tuviera tres roles distintos. Dependiendo del proceso, una o más de estas funciones serán primordiales.

Función 1: Como Escudo Protector

A las altas temperaturas requeridas para el tratamiento térmico, la mayoría de los metales se vuelven altamente reactivos con el oxígeno presente en el aire ambiente.

Una atmósfera protectora crea una barrera, previniendo estas reacciones no deseadas. Esto a menudo se logra utilizando gases inertes como nitrógeno o argón, o gases reductores que consumen activamente el oxígeno.

El objetivo principal es prevenir la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie del acero), ambas comprometen la resistencia, el acabado superficial y el rendimiento del material. Procesos como el recocido brillante dependen completamente de una atmósfera protectora para mantener una superficie limpia e inalterada.

Función 2: Como Agente Químico Activo

En muchos casos, el objetivo no es prevenir reacciones, sino provocar una reacción química específica y controlada en la superficie de la pieza. Aquí, la atmósfera actúa como un portador.

Transporta elementos específicos, como carbono o nitrógeno, a la superficie del componente, donde se difunden en el material. Este es el principio fundamental detrás de los procesos de endurecimiento superficial como la cementación (carburización) y la carbonitruración.

Al cambiar la química de la superficie, estos procesos aumentan drásticamente la dureza, la resistencia al desgaste y la vida a la fatiga de un componente sin alterar el núcleo más resistente y dúctil.

Función 3: Como Conductor Térmico

El gas dentro de un horno también desempeña un papel crucial en la transferencia de calor. Mueve el calor desde las paredes del horno y los elementos calefactores hacia la pieza de trabajo a través de la convección.

Una atmósfera que circula adecuadamente asegura que todas las superficies de la pieza, incluso aquellas con geometrías complejas, se calienten a un ritmo uniforme.

Esta uniformidad es crítica para prevenir la distorsión térmica y garantizar que todo el componente logre la microestructura y las propiedades deseadas de manera consistente. Acelera el proceso de calentamiento y promueve una temperatura uniforme en toda la carga.

Comprensión de las Compensaciones y Consideraciones

Aunque esencial, crear y gestionar una atmósfera de horno introduce complejidades que deben manejarse con cuidado. La elección de la atmósfera es una decisión crítica con consecuencias directas.

El Riesgo de una Composición Incorrecta

No existe una atmósfera universal; la composición ideal depende totalmente del proceso. Una atmósfera diseñada para la cementación arruinará una pieza que deba ser recocida brillantemente.

El control impreciso es un riesgo significativo. Por ejemplo, una atmósfera que no sea suficientemente reductora puede provocar descarburación en el acero, debilitando la superficie en lugar de endurecerla.

Costo y Complejidad del Sistema

Calentar una pieza al aire libre es simple y barato. Generar y mantener una mezcla de gas específica (ya sea gas endógeno, nitrógeno, hidrógeno o argón) requiere equipo adicional, protocolos de seguridad y costos operativos.

Por lo tanto, la decisión de utilizar una atmósfera controlada es una compensación entre el mayor costo del proceso y las propiedades finales requeridas del componente. Para piezas de alto rendimiento en industrias como la aeroespacial y la automotriz, es un requisito innegociable.

Tomando la Decisión Correcta para su Objetivo

Su objetivo de tratamiento térmico dicta directamente su estrategia atmosférica. Considere el objetivo principal de su componente.

- Si su enfoque principal es el endurecimiento superficial y la resistencia al desgaste: Debe utilizar una atmósfera químicamente activa (portadora), como en la cementación o nitruración, para introducir nuevos elementos en la superficie.

- Si su enfoque principal es mantener el acabado superficial y las propiedades del núcleo: Necesita una atmósfera protectora (inerte o reductora) para prevenir la oxidación y la descarburación durante procesos como el recocido o la sinterización.

- Si su enfoque principal son resultados consistentes en formas complejas: Preste mucha atención al papel de la atmósfera en la transferencia de calor uniforme, ya que sus propiedades de convección impactan directamente la distorsión y la microestructura final.

En última instancia, dominar la atmósfera del horno transforma el tratamiento térmico de un simple proceso de calentamiento a una disciplina de ingeniería precisa.

Tabla Resumen:

| Función | Propósito | Procesos Clave |

|---|---|---|

| Escudo Protector | Previene la oxidación y la descarburación | Recocido Brillante |

| Agente Químico Activo | Permite el endurecimiento superficial y la resistencia al desgaste | Cementación, Carbonitruración |

| Conductor Térmico | Asegura una transferencia de calor uniforme y previene la distorsión | Tratamiento Térmico General |

¿Listo para elevar su proceso de tratamiento térmico con atmósferas de horno de precisión? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, está diseñada para industrias como la aeroespacial y la automotriz, donde la calidad y el rendimiento son críticos. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados y eficiencia de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados