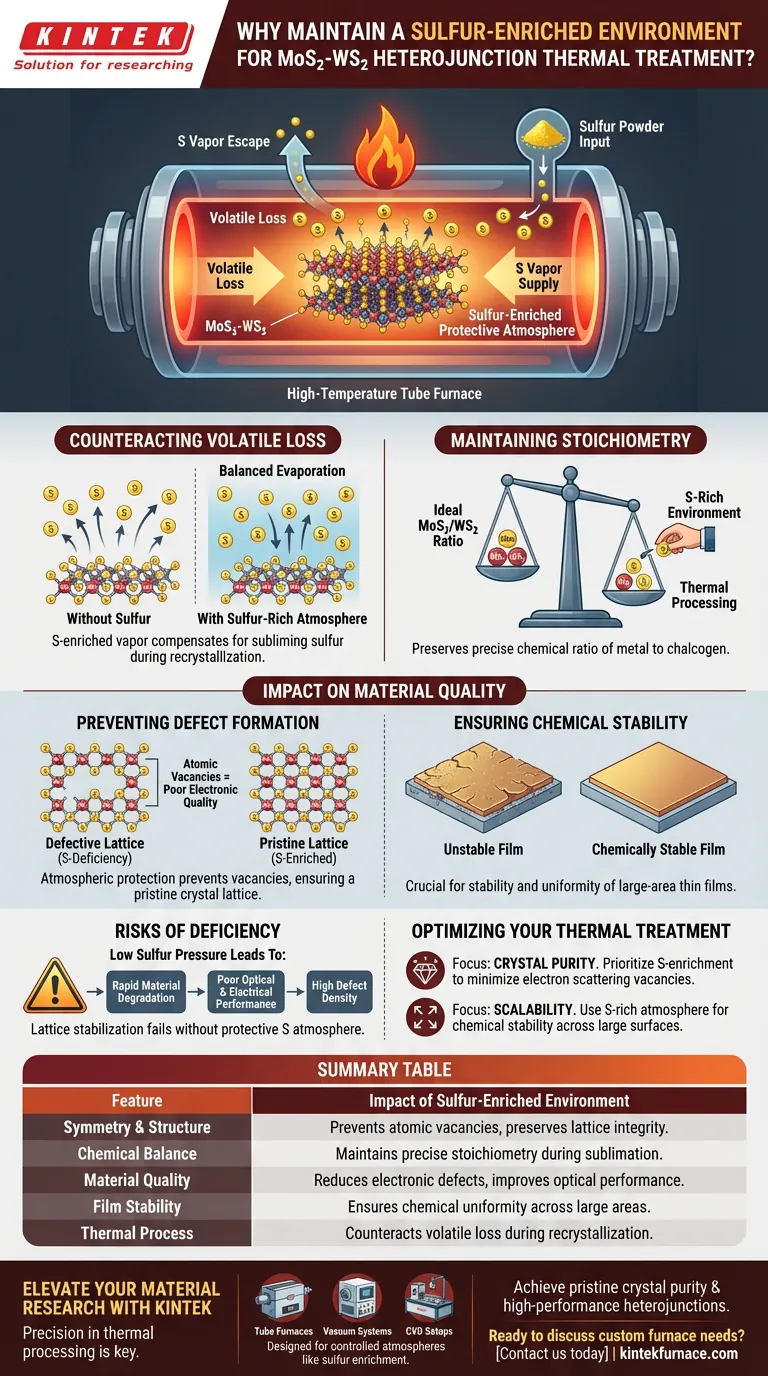

El propósito principal de mantener un entorno enriquecido en azufre es contrarrestar la pérdida volátil de azufre que inevitablemente ocurre durante el procesamiento a alta temperatura. Al introducir polvo de azufre en el horno de tubo, se crea una atmósfera protectora que compensa activamente los átomos de azufre evaporados, preservando así la estructura química fundamental del material.

El tratamiento a alta temperatura de las heterouniones MoS2-WS2 expulsa inherentemente azufre del material. Un entorno rico en azufre actúa como un amortiguador de equilibrio vital, previniendo la deficiencia de azufre para garantizar la integridad estructural y la estabilidad química de la película delgada final.

La mecánica de la compensación de azufre

Contrarrestar la pérdida volátil

Durante los tratamientos térmicos como la recristalización, las temperaturas requeridas para procesar MoS2 y WS2 son lo suficientemente altas como para que los átomos de azufre sublimen.

Sin intervención, estos átomos escapan del material sólido y entran en la fase gaseosa.

La atmósfera enriquecida en azufre proporciona una reserva de vapor de azufre que compensa esta pérdida de inmediato, equilibrando eficazmente la tasa de evaporación.

Mantener la estequiometría

La funcionalidad de las heterouniones MoS2-WS2 depende de una proporción química precisa, conocida como estequiometría.

El procesamiento térmico amenaza este equilibrio al eliminar selectivamente el componente de azufre, más ligero y volátil.

Al mantener un entorno rico en azufre, se asegura que el material conserve la proporción correcta de átomos de metal a calcógeno.

Impacto en la calidad del material

Prevención de la formación de defectos

Cuando los átomos de azufre abandonan la red cristalina sin reemplazo, dejan "agujeros" atómicos conocidos como vacancias.

Estos defectos por deficiencia de azufre degradan severamente la calidad electrónica del material.

La atmósfera protectora de azufre previene la formación de estos defectos, lo que resulta en una red cristalina prístina.

Garantizar la estabilidad química

La referencia principal destaca que esta protección atmosférica es fundamental para la estabilidad de las películas delgadas de área grande.

Las películas delgadas son particularmente vulnerables a la degradación debido a su alta relación superficie-volumen.

Un entorno enriquecido en azufre asegura que la película permanezca químicamente estable y uniforme en toda su área.

Comprender los riesgos de la deficiencia

La consecuencia de una baja presión de azufre

Si al entorno del horno de tubo le falta suficiente azufre, el mecanismo "protector" falla.

Esto conduce a una rápida degradación de las propiedades del material, ya que la red intenta estabilizarse con menos átomos de azufre.

El resultado suele ser una película con un rendimiento óptico y eléctrico deficiente debido a una alta densidad de defectos.

Optimización de su tratamiento térmico

Para garantizar heterouniones MoS2-WS2 de la más alta calidad, considere lo siguiente con respecto a sus objetivos específicos:

- Si su enfoque principal es la pureza del cristal: Priorice el enriquecimiento de azufre para minimizar los defectos de vacancia, que actúan como centros de dispersión para los electrones.

- Si su enfoque principal es la escalabilidad: Utilice la atmósfera rica en azufre para garantizar la estabilidad química en toda la superficie de las películas delgadas de área grande.

Al controlar el entorno de azufre, convierte un proceso destructivo a alta temperatura en un paso de recristalización constructivo.

Tabla resumen:

| Característica | Impacto del entorno enriquecido en azufre |

|---|---|

| Simetría y estructura | Previene vacancias atómicas y preserva la integridad de la red cristalina. |

| Equilibrio químico | Mantiene una estequiometría precisa de metal a calcógeno durante la sublimación. |

| Calidad del material | Reduce los defectos electrónicos y mejora el rendimiento óptico. |

| Estabilidad de la película | Garantiza la uniformidad química en películas delgadas de área grande. |

| Proceso térmico | Contrarresta la pérdida volátil durante la recristalización a alta temperatura. |

Mejore su investigación de materiales con KINTEK

La precisión en el procesamiento térmico es la diferencia entre una muestra defectuosa y una heterounión de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona hornos de tubo, sistemas de vacío y configuraciones CVD de alta precisión diseñados específicamente para atmósferas controladas como el enriquecimiento de azufre.

Ya sea que necesite hornos de alta temperatura personalizables para recristalización o producción de películas delgadas a gran escala, nuestro equipo de ingeniería garantiza que su equipo cumpla con sus requisitos de estequiometría únicos.

¿Listo para lograr una pureza cristalina prístina? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué es importante el control de la atmósfera del horno en los procesos de tratamiento térmico? Garantice precisión y calidad en el procesamiento de materiales

- ¿Cuáles son los aspectos clave de una atmósfera reductora en las operaciones de horno? Domine el tratamiento térmico para obtener resultados superiores

- ¿Por qué se requiere una atmósfera de argón (Ar) estrictamente controlada para la pirólisis de Fe2O3@PDA? Asegure una carbonización superior

- ¿Qué condiciones físicas debe proporcionar un horno de reducción a alta temperatura para la exsolución de Ni? Domina la síntesis de tus materiales

- ¿Cómo se utiliza un horno de atmósfera en la investigación de la ciencia de los materiales? Desbloquee un control y síntesis de materiales precisos

- ¿Cuáles son las consideraciones clave al usar un horno mufla de protección atmosférica? Garantice seguridad y precisión para su laboratorio

- ¿Cuál es el papel de una atmósfera reductora en las operaciones de fundición? Prevenir la oxidación y controlar la calidad del metal

- ¿Cuáles son los principales campos de aplicación de los hornos de atmósfera? Esencial para metales, electrónica e I+D