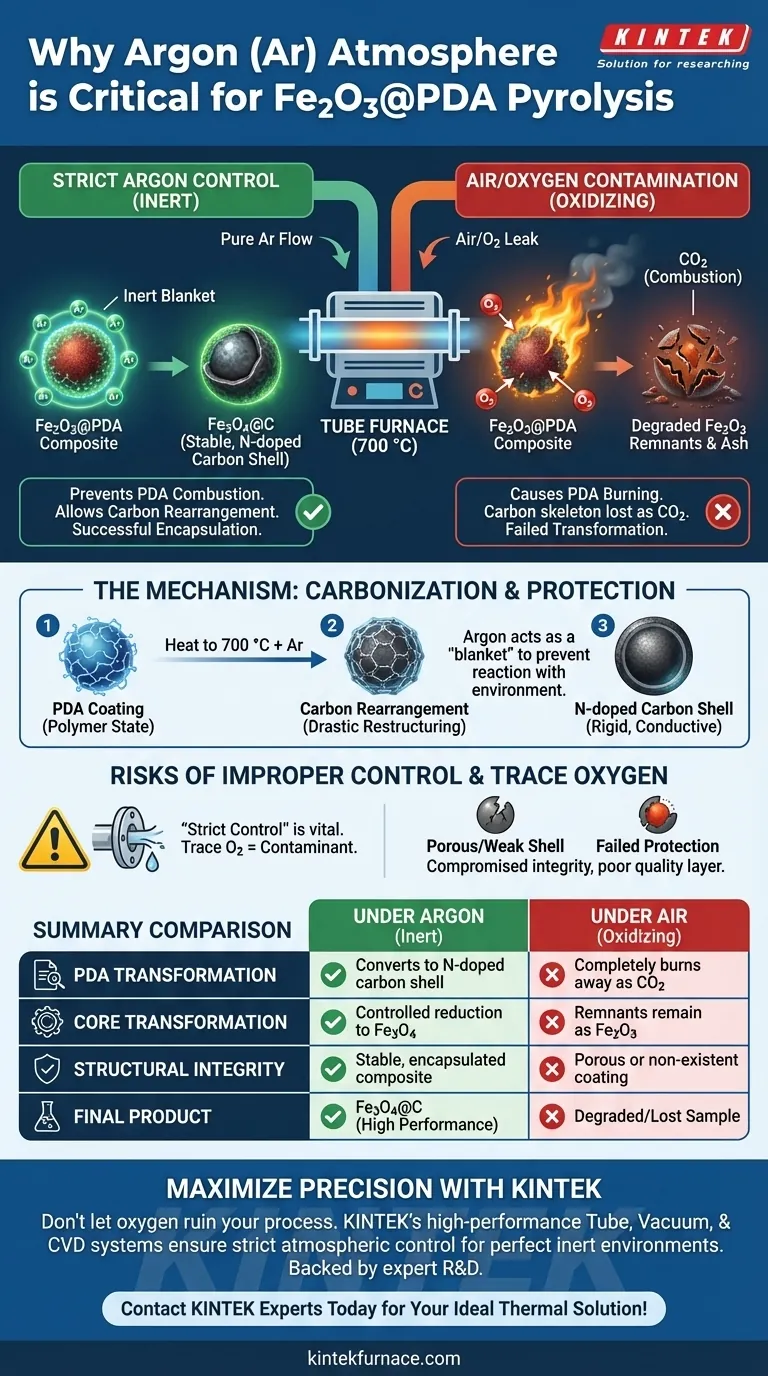

Se requiere una atmósfera de argón (Ar) estrictamente controlada para prevenir la combustión de la capa de polidopamina (PDA) durante el procesamiento a alta temperatura. Sin este entorno inerte, el oxígeno presente en el aire reaccionaría con el precursor de carbono a 700 °C, quemándolo por completo en lugar de convertirlo en una capa funcional.

El papel principal de la atmósfera de argón es excluir el oxígeno, previniendo la pérdida oxidativa del esqueleto de carbono. Esto permite que el recubrimiento de polidopamina se transforme exitosamente en una capa de carbono dopada con nitrógeno, encapsulando el núcleo para formar una estructura estable de Fe3O4@C.

El Mecanismo de Carbonización

Transformación de la Polidopamina (PDA)

El proceso se basa en calentar el material a aproximadamente 700 °C. A esta temperatura, el recubrimiento de PDA sufre una drástica reestructuración química. Transita de un estado polimérico a una capa de carbono rígida y dopada con nitrógeno.

Preservación del Esqueleto de Carbono

Esta transformación es delicada. Para que la PDA se convierta en una capa de carbono conductora, los átomos de carbono deben reorganizarse en lugar de reaccionar con el entorno. El argón proporciona el "manto" inerte necesario que permite que esta reorganización ocurra sin interrupciones.

El Papel Crítico de la Exclusión de Oxígeno

Prevención de la Pérdida Oxidativa

Si el oxígeno entra en el horno tubular, las altas temperaturas desencadenarán una oxidación inmediata. En lugar de formar una capa sólida, los átomos de carbono se unirán con el oxígeno para formar dióxido de carbono (CO2). Esto resulta en la pérdida total de los materiales de recubrimiento y los productos intermedios.

Facilitación de la Transformación de Fase

El objetivo es crear una estructura Fe3O4@C a partir del compuesto original Fe2O3@PDA. La atmósfera inerte apoya esto al permitir la reducción térmica del núcleo de óxido de hierro mientras se crea simultáneamente la encapsulación protectora de carbono.

Riesgos del Control Inadecuado de la Atmósfera

El Requisito de "Control Estricto"

Simplemente introducir argón no es suficiente; el entorno debe ser estrictamente controlado. Cualquier fuga o aire residual en el horno tubular actúa como un contaminante.

Integridad Estructural Comprometida

Incluso cantidades traza de oxígeno pueden degradar la calidad de la capa de carbono dopada con nitrógeno. Esto conduce a una capa porosa, débil o inexistente que no protege el marco de óxido metálico.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar la síntesis exitosa de compuestos Fe3O4@C, considere las siguientes prioridades operativas:

- Si su enfoque principal es maximizar el espesor de la capa: Asegúrese de que el horno tubular se purgue a fondo antes de calentar para eliminar todo el oxígeno residual que podría consumir el precursor de carbono.

- Si su enfoque principal es la pureza de fase (formación de Fe3O4): Mantenga una presión constante y positiva de argón durante todo el tiempo de mantenimiento a 700 °C para prevenir la reoxidación del núcleo de hierro.

El control atmosférico estricto es la diferencia entre quemar su muestra y diseñar un material funcional de alto rendimiento.

Tabla Resumen:

| Característica | Bajo Argón (Inerte) | Bajo Aire (Oxidante) |

|---|---|---|

| Transformación de PDA | Se convierte en capa de carbono dopada con N | Se quema completamente como CO2 |

| Transformación del Núcleo | Reducción controlada a Fe3O4 | Los remanentes probablemente permanecen como Fe2O3 |

| Integridad Estructural | Compuesto encapsulado estable | Recubrimiento poroso o inexistente |

| Producto Final | Fe3O4@C (Alto rendimiento) | Muestra degradada/perdida |

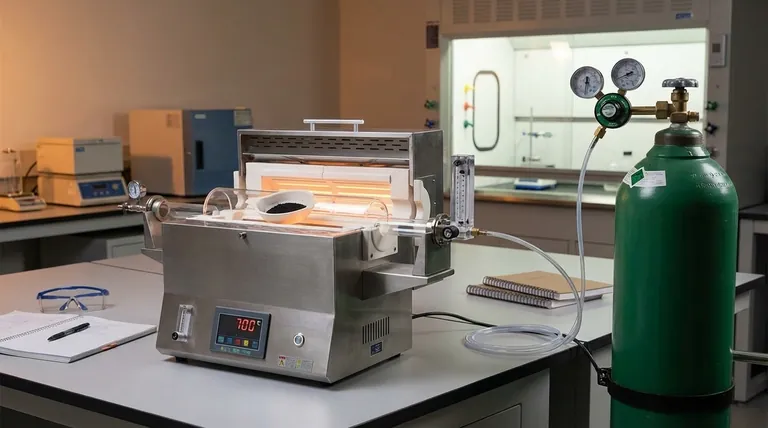

Maximice la Precisión de la Síntesis de su Material con KINTEK

No permita que la contaminación por oxígeno arruine sus complejos procesos de carbonización. Los sistemas de Tubo, Vacío y CVD de alto rendimiento de KINTEK están diseñados para el control atmosférico estricto requerido para la investigación de materiales avanzados como la pirólisis de Fe2O3@PDA. Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio personalizables garantizan un entorno perfectamente inerte para preservar sus esqueletos de carbono y lograr la pureza de fase en todo momento.

¿Listo para elevar los resultados de su laboratorio? ¡Contacte a los expertos de KINTEK hoy mismo para encontrar la solución térmica ideal para sus necesidades únicas!

Guía Visual

Referencias

- Yan Yan, Jie Zeng. General synthesis of neighboring dual-atomic sites with a specific pre-designed distance via an interfacial-fixing strategy. DOI: 10.1038/s41467-024-55630-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué tipo de atmósfera se usa típicamente en los hornos de atmósfera de bajo vacío? Optimice su tratamiento térmico con gases inertes

- ¿Cuál es la aplicación de los hornos de atmósfera de recocido tipo caja en la fabricación de piezas de automóviles? Aumente el rendimiento y la eficiencia

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Cuál es la estructura de un horno de caja de atmósfera protectora? Desbloquee un tratamiento térmico preciso con entornos controlados

- ¿Qué tipos de procesos de tratamiento térmico requieren atmósferas controladas? Esencial para la protección y modificación de superficies

- ¿Qué papel desempeñan los sistemas de enfriamiento en los hornos de retorta? Domine las propiedades de los materiales con un enfriamiento de precisión

- ¿Por qué se debe mantener una atmósfera protectora de argón de alta pureza durante el aleado mecánico? Garantizar la máxima pureza del material

- ¿Por qué a veces se requiere una atmósfera reactiva en el tratamiento térmico? Lograr una dureza y durabilidad superiores en la superficie