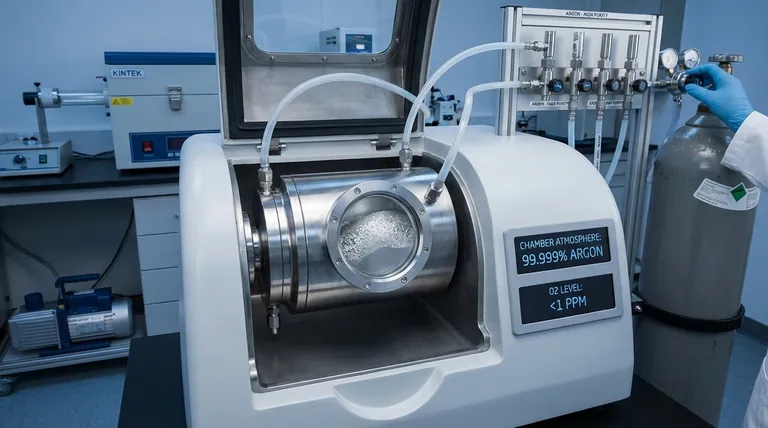

Una atmósfera de argón de alta pureza actúa como una barrera crítica contra la contaminación química. Durante el aleado mecánico, la combinación de impactos de alta energía y el calor generado hace que los polvos metálicos, en particular los químicamente activos como el molibdeno, sean muy susceptibles a la oxidación. El gas argón desplaza el oxígeno y el nitrógeno, creando un entorno inerte que preserva estrictamente la integridad química del material dentro de los recipientes de molienda.

El aleado mecánico aumenta drásticamente el área superficial y la temperatura de los polvos, haciéndolos químicamente hiperactivos. La protección con argón es obligatoria para evitar que estas superficies inestables reaccionen con el aire, lo que de otro modo causaría fragilidad y degradaría el rendimiento del material final.

La Física de la Contaminación

Alta Área Superficial Específica

El aleado mecánico descompone los materiales a granel en polvos extremadamente finos. Este proceso aumenta significativamente el área superficial específica del material.

Con más área superficial expuesta, el material se vuelve exponencialmente más sensible a su entorno. Sin una barrera protectora, hay demasiada área superficial disponible para reacciones perjudiciales con el oxígeno.

Reactividad de las Superficies Frescas

Cuando una partícula se fractura durante la molienda, expone superficies metálicas "frescas". Estas superficies recién creadas son químicamente inestables y altamente reactivas.

Estas superficies frescas intentarán instantáneamente estabilizarse uniéndose a elementos reactivos del aire, como el oxígeno o el nitrógeno. El argón evita esto al cubrir estas fracturas frescas con átomos no reactivos.

Oxidación Inducida por Calor

La energía cinética de las bolas de molienda impactando el polvo se convierte en gran medida en calor. Este aumento de temperatura actúa como un catalizador, acelerando las reacciones químicas.

Incluso los materiales que son relativamente estables a temperatura ambiente pueden oxidarse rápidamente bajo el calor generado por el impacto de alta energía. El argón asegura que esta energía térmica no desencadene cambios químicos no deseados.

Consecuencias de un Control Atmosférico Deficiente

Fragilización de los Límites de Grano

Una de las consecuencias más graves de una protección insuficiente con argón es la fragilización de los límites de grano.

Si se forman óxidos, a menudo se segregan en los límites entre los granos metálicos. Esto debilita la cohesión del material, haciendo que el compuesto final sea propenso a agrietarse y a fallos estructurales.

Compromiso de la Pureza de Fase

Para que el producto final funcione según lo previsto, la composición química debe permanecer pura. Esto es particularmente crítico para aleaciones complejas, como los sistemas de Molibdeno o Co-9Al-9W.

La oxidación durante la etapa de molienda introduce impurezas que persisten a través del procesamiento posterior. Esto degrada la calidad de la sinterización y altera las propiedades mecánicas del componente final.

Comprender los Compromisos

La Necesidad de "Alta Pureza"

No es suficiente simplemente usar argón estándar; el gas debe ser de alta pureza. Cantidades traza de humedad u oxígeno dentro de argón de menor grado aún pueden reaccionar con las superficies de polvo altamente activas durante largos períodos de molienda.

Integridad del Sellado frente a Calidad del Gas

Incluso el gas más puro es ineficaz si el sello del recipiente de molienda está comprometido. Dado que el aleado mecánico suele ser un proceso prolongado, incluso una fuga microscópica puede permitir la entrada de suficiente aire atmosférico y arruinar el lote de polvo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de aleado mecánico, seleccione sus controles atmosféricos basándose en sus objetivos materiales específicos:

- Si su enfoque principal es la Fiabilidad Estructural: Priorice la calidad del argón para prevenir la segregación de óxidos, evitando específicamente la fragilización de los límites de grano que causa fracturas prematuras.

- Si su enfoque principal es la Calidad de Sinterización: Mantenga un estricto entorno inerte para garantizar una alta pureza de fase, permitiendo una densificación óptima durante las etapas de calentamiento.

Al mantener rigurosamente una atmósfera inerte de argón, convierte un proceso caótico y de alta energía en un método controlado para crear materiales compuestos superiores.

Tabla Resumen:

| Factor | Impacto en la Molienda | Rol de la Protección con Argón |

|---|---|---|

| Área Superficial | El aumento drástico conduce a polvo hiperreactivo | Evita que el oxígeno/nitrógeno se unan a nuevas superficies |

| Generación de Calor | La energía de impacto se convierte en calor, acelerando la oxidación | Actúa como una barrera térmica inerte que previene reacciones químicas |

| Pureza de Fase | Los contaminantes degradan la sinterización y los rasgos mecánicos | Mantiene la integridad química y la composición precisa de la aleación |

| Límites de Grano | Los óxidos causan fragilización y fallo estructural | Asegura una fuerte cohesión y resistencia a las grietas |

Domine la Pureza de su Material con KINTEK

No permita que la oxidación comprometa su investigación o producción. Respaldado por I+D y fabricación expertos, KINTEK ofrece recipientes de molienda especializados y sistemas de alta temperatura que incluyen hornos mufla, tubulares, rotatorios, de vacío y sistemas CVD, todos personalizables para sus necesidades únicas de aleado mecánico. Ya sea que esté trabajando con molibdeno o sistemas complejos de Co-9Al-9W, nuestra tecnología garantiza el estricto control atmosférico requerido para un rendimiento superior de los materiales compuestos.

¿Listo para mejorar la precisión de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Referencias

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza un horno de retorta? Esencial para un control atmosférico y térmico preciso

- ¿Cuál es la función de un horno tubular de atmósfera en el tratamiento del carbón activado? Control Térmico de Precisión

- ¿Cómo garantiza un horno de atmósfera controlada la precisión y la fiabilidad? Desbloquee un procesamiento de materiales consistente

- ¿Qué es un horno de atmósfera de vacío? Domine el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué mecanismos de calentamiento están disponibles para los hornos de retorta? Elija eléctrico o de gas para un rendimiento óptimo

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento

- ¿Cuál es la función de un horno de calcinación a alta temperatura? Dominio de la preparación de precursores de nanopartículas de Pr3+:CaGdF2

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores