En esencia, un horno de retorta se utiliza para el procesamiento de materiales a alta temperatura donde el control del entorno atmosférico es fundamental. Utiliza una cámara interior sellada, o retorta, para aislar el material de los elementos calefactores del horno y del aire exterior. Esto permite tratamientos precisos como la cementación, la nitruración, la sinterización y el recocido, asegurando resultados de alta pureza y calidad sin contaminación.

La ventaja fundamental de un horno de retorta no es solo el calor, sino el control. Al crear un entorno sellado y aislado, permite dictar las condiciones atmosféricas exactas de un proceso térmico, lo cual es imposible en un horno estándar.

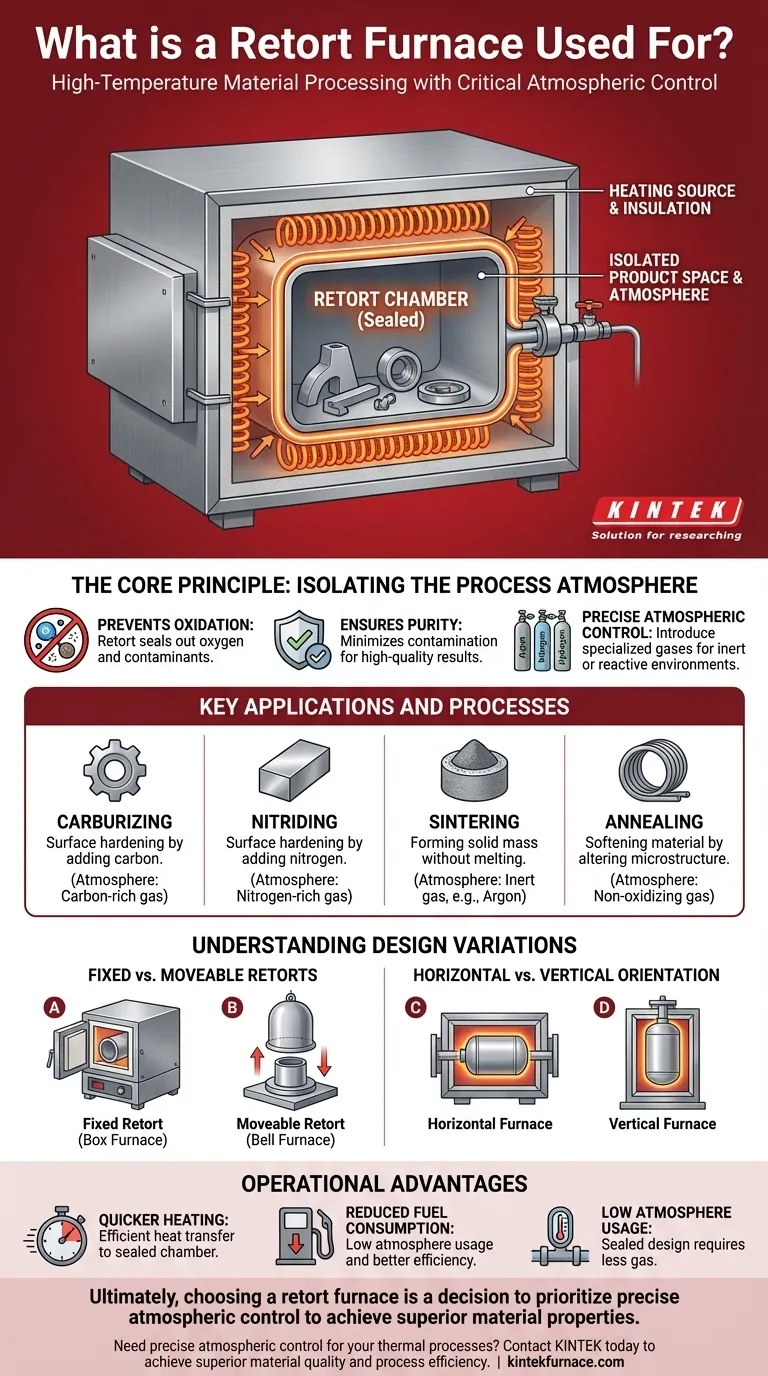

El Principio Central: Aislar la Atmósfera del Proceso

Para comprender por qué se elige un horno de retorta, primero debe entender el concepto de la retorta en sí. Es la característica definitoria que separa esta tecnología de otros métodos de calentamiento.

¿Qué es una Retorta?

Una retorta es un recipiente sellado, generalmente hecho de metal o cerámica, que se coloca dentro del horno principal.

El material que se va a tratar se coloca dentro de esta retorta. Luego, el horno calienta la retorta desde el exterior, y el calor se transfiere indirectamente al material.

Este diseño separa limpiamente el espacio del producto de la fuente de calor y el aislamiento del sistema.

Por Qué el Aislamiento es Importante para la Calidad del Material

Muchos materiales avanzados son muy reactivos a temperaturas elevadas. Exponerlos al oxígeno u otros contaminantes del aire puede provocar oxidación y otras reacciones químicas no deseadas.

La retorta sellada evita esto creando un espacio contenido. Esto minimiza la contaminación y asegura que el producto final cumpla con estrictas especificaciones de calidad y pureza.

Lograr un Control Atmosférico Preciso

El verdadero poder de la retorta es la capacidad de introducir una atmósfera especializada.

Se pueden bombear gases como Argón, Nitrógeno o Hidrógeno dentro de la retorta sellada para crear un entorno inerte o reactivo adaptado al proceso. Debido a que la cámara está sellada, el uso de gas es extremadamente bajo y eficiente.

Este control es esencial para procesos que introducen intencionalmente elementos en la superficie de un material, como añadir carbono (cementación) o nitrógeno (nitruración).

Aplicaciones y Procesos Clave

El control preciso de la temperatura y la atmósfera hace que los hornos de retorta sean indispensables para varios procesos industriales clave.

Endurecimiento Superficial: Cementación y Nitruración

Estos procesos implican la difusión de elementos en la superficie de una pieza metálica para aumentar su dureza y durabilidad.

Un horno de retorta proporciona el entorno perfecto para contener los gases ricos en carbono o nitrógeno necesarios para estos tratamientos, asegurando que interactúen con la superficie del material de manera uniforme y sin contaminación.

Sinterización y Recocido

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirlo hasta el punto de licuefacción. Una atmósfera controlada y no oxidante es fundamental para el éxito.

El recocido implica calentar un material para alterar su microestructura, generalmente para hacerlo más blando y trabajable. Proteger el material de la oxidación durante este proceso es crucial para mantener su calidad superficial.

Comprensión de las Variaciones de Diseño

Los hornos de retorta no son una solución única para todos. Su diseño se puede adaptar a la aplicación específica, el espacio disponible y los requisitos de carga de una instalación.

Retortas Fijas vs. Móviles

Una retorta puede estar fija dentro del horno, como en un horno de caja de carga frontal o un horno de pozo de carga superior. El material se carga directamente en la retorta estacionaria.

Alternativamente, la retorta puede ser parte de un sistema móvil. En un horno de campana, por ejemplo, la cámara de calentamiento (la "campana") se baja sobre una base fija que sostiene la retorta y su carga.

Orientación Horizontal vs. Vertical

Los hornos se pueden construir en configuraciones horizontales o verticales. La elección depende de la forma de las piezas que se procesan y de cómo se cargan y soportan mejor durante el ciclo de calentamiento.

Ventajas Operativas

El diseño eficiente de un horno de retorta a menudo conduce a tiempos de calentamiento más rápidos debido a la transferencia de calor efectiva a la cámara sellada.

Esta eficiencia, combinada con el bajo uso de atmósfera, también puede resultar en un menor consumo de combustible en comparación con diseños de hornos menos controlados.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el equipo de procesamiento térmico correcto depende totalmente del resultado requerido para su material.

- Si su enfoque principal es la máxima pureza y control atmosférico: Un horno de retorta es la opción definitiva para prevenir la oxidación y la contaminación.

- Si su enfoque principal es la modificación de superficies (p. ej., cementación): Un horno de retorta es esencial para contener los gases reactivos específicos necesarios para el proceso.

- Si su enfoque principal es el calentamiento general sin necesidades atmosféricas estrictas: Un horno de tiro directo más simple sin retorta puede ser una solución más rentable.

En última instancia, elegir un horno de retorta es una decisión para priorizar el control atmosférico preciso para lograr propiedades superiores del material.

Tabla Resumen:

| Proceso | Función Clave | Atmósfera Requerida |

|---|---|---|

| Cementación | Endurecimiento superficial mediante adición de carbono | Gas rico en carbono |

| Nitruración | Endurecimiento superficial mediante adición de nitrógeno | Gas rico en nitrógeno |

| Sinterización | Formación de masa sólida sin fundir | Gas inerte (p. ej., Argón) |

| Recocido | Ablandamiento del material alterando la microestructura | Gas no oxidante |

¿Necesita un control atmosférico preciso para sus procesos térmicos? La experiencia de KINTEK en soluciones de hornos de alta temperatura es su respuesta. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de retorta avanzados y una línea completa de productos, incluidos hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para cementación, nitruración, sinterización y más. Contáctenos hoy para lograr una calidad de material y una eficiencia de proceso superiores. Póngase en contacto

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.