En términos sencillos, un horno de atmósfera de vacío es un horno especializado que primero utiliza un vacío para eliminar todo el aire y otros gases no deseados de su cámara. Después de crear este ambiente ultralimpio, puede realizar un proceso de tratamiento térmico ya sea en ese vacío o después de rellenar la cámara con un gas específico y controlado como nitrógeno o argón.

El propósito central de un horno de atmósfera de vacío no es solo calentar un material, sino obtener un control absoluto sobre el entorno químico durante ese proceso de calentamiento. Al eliminar primero los gases reactivos como el oxígeno, evita la contaminación y permite un procesamiento superior de los materiales.

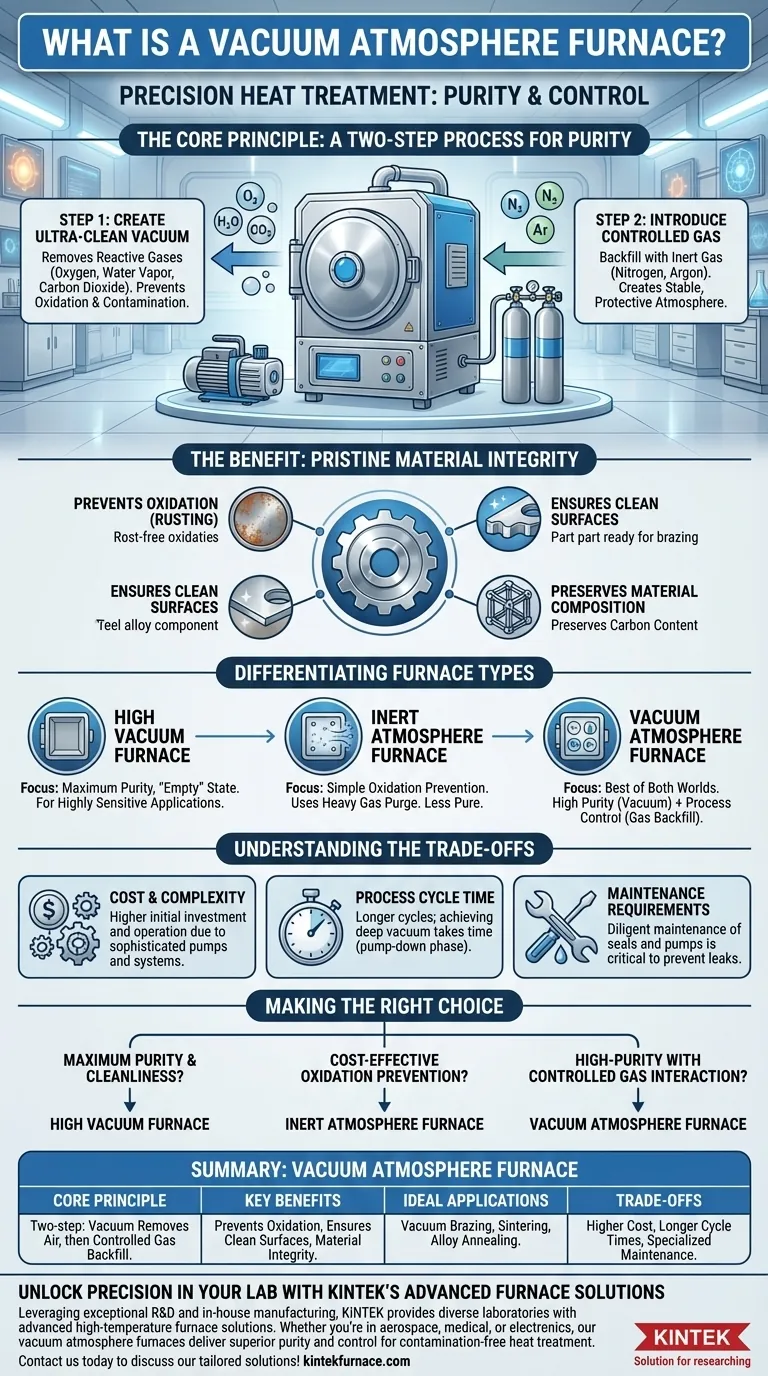

El Principio Central: Lograr Pureza y Control

Un horno de atmósfera de vacío opera con un principio de dos pasos que asegura el más alto nivel de control ambiental durante el procesamiento a alta temperatura. Este control es esencial para la ingeniería de materiales moderna.

Paso 1: Eliminación de la Atmósfera No Deseada

El primer y más crítico paso es la creación de un vacío. Un potente sistema de bombeo elimina el aire y, con él, los gases reactivos como el oxígeno, el vapor de agua y el dióxido de carbono.

Este proceso es fundamental porque estos gases ambientales pueden causar reacciones químicas no deseadas a altas temperaturas, como oxidación (formación de óxido), descarburación (pérdida de carbono) y contaminación superficial general.

Paso 2: Introducción de la Atmósfera Deseada

Una vez establecido un entorno limpio y vacío, el proceso tiene dos caminos principales. Puede proceder en un alto vacío, que es esencialmente un entorno inerte, o la cámara puede rellenarse con un gas específico.

Este rellenado define la parte de "atmósfera" del nombre. Al introducir un gas puro y no reactivo como argón o nitrógeno, los ingenieros pueden crear una atmósfera precisa y estable que protege el material sin los efectos secundarios del aire.

El Beneficio: Integridad Prístina del Material

El resultado de este control meticuloso es la capacidad de tratar térmicamente piezas sin degradar su superficie o composición química.

Esto previene la formación de óxidos no deseados, asegura superficies limpias para procesos como la soldadura fuerte (brazing) y preserva el contenido preciso de carbono en las aleaciones de acero, lo que resulta en componentes más fuertes, más fiables y de mayor calidad.

Diferenciación de Tipos de Hornos

El término "atmósfera de vacío" puede ser confuso porque se superpone con otras tecnologías de hornos. Comprender las diferencias es clave para elegir la herramienta adecuada.

Horno de Alto Vacío

Un verdadero horno de alto vacío se centra únicamente en eliminar la mayor cantidad de atmósfera posible. Su objetivo es operar en el estado "vacío" más puro que se pueda lograr.

Se utilizan para las aplicaciones más sensibles donde la mera presencia de moléculas de gas, incluso las inertes, podría interferir con el proceso.

Horno de Atmósfera Inerte

Este tipo de horno no utiliza necesariamente un vacío profundo. En su lugar, purga la cámara inundándola con un gas inerte pesado (como argón) para expulsar el aire más ligero.

Es un método más simple y a menudo más rápido para prevenir la oxidación, pero es menos puro que un sistema purgado al vacío, ya que pueden quedar rastros de aire.

Horno de Atmósfera de Vacío

Este horno representa un enfoque híbrido. Utiliza tecnología de vacío por su capacidad de purificación superior para eliminar prácticamente todo el aire y la humedad.

Luego aprovecha los beneficios de un rellenado controlado con gas inerte para estabilizar la presión y asegurar una química atmosférica perfecta, ofreciendo lo mejor de ambos mundos: pureza excepcional y control de proceso preciso.

Comprender las Compensaciones (Trade-offs)

Aunque es potente, la tecnología de atmósfera de vacío no siempre es la opción necesaria. Sus ventajas vienen con consideraciones prácticas.

Costo y Complejidad

Los sistemas de vacío implican bombas, sellos, válvulas y manómetros sofisticados. Esto hace que estos hornos sean significativamente más caros de comprar y operar que los hornos de gas inerte o de aire más simples.

Tiempo del Ciclo de Proceso

Lograr un vacío profundo no es instantáneo. La fase de "bombeo" puede añadir un tiempo considerable al ciclo total de tratamiento térmico, lo que puede afectar el rendimiento de la producción.

Requisitos de Mantenimiento

La integridad del vacío es crítica. Los sellos, bombas y sensores requieren un mantenimiento diligente y especializado para prevenir fugas y asegurar que el sistema funcione según las especificaciones. Incluso una pequeña fuga puede comprometer todo el proceso.

Tomar la Decisión Correcta para Su Proceso

Seleccionar la tecnología de horno correcta depende enteramente de los requisitos del material y el resultado deseado.

- Si su enfoque principal es la máxima pureza y limpieza: Un horno de alto vacío dedicado es la herramienta correcta, especialmente para componentes aeroespaciales, médicos o electrónicos.

- Si su enfoque principal es prevenir la oxidación básica de manera rentable: Un horno de atmósfera inerte estándar que purga con argón o nitrógeno suele ser suficiente y más económico.

- Si su enfoque principal es el procesamiento de alta pureza con interacción de gas controlada: El horno de atmósfera de vacío es ideal para procesos exigentes como la soldadura fuerte al vacío, la sinterización y el recocido de aleaciones avanzadas donde la pureza inicial es crítica.

En última instancia, dominar el tratamiento térmico consiste en dominar el entorno en el que se lleva a cabo.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Principio Central | Proceso de dos pasos: el vacío elimina el aire, luego el relleno de gas controlado para la pureza. |

| Beneficios Clave | Previene la oxidación, la descarburación; asegura superficies limpias e integridad del material. |

| Aplicaciones Ideales | Soldadura fuerte al vacío, sinterización, recocido de aleaciones en aeroespacial, médico y electrónica. |

| Compensaciones | Mayor costo, ciclos más largos y requisitos de mantenimiento especializado. |

Desbloquee la Precisión en Su Laboratorio con las Soluciones Avanzadas de Hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en aeroespacial, médico o electrónica, nuestros hornos de atmósfera de vacío ofrecen pureza y control superiores para un tratamiento térmico libre de contaminación.

Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su procesamiento de materiales e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales