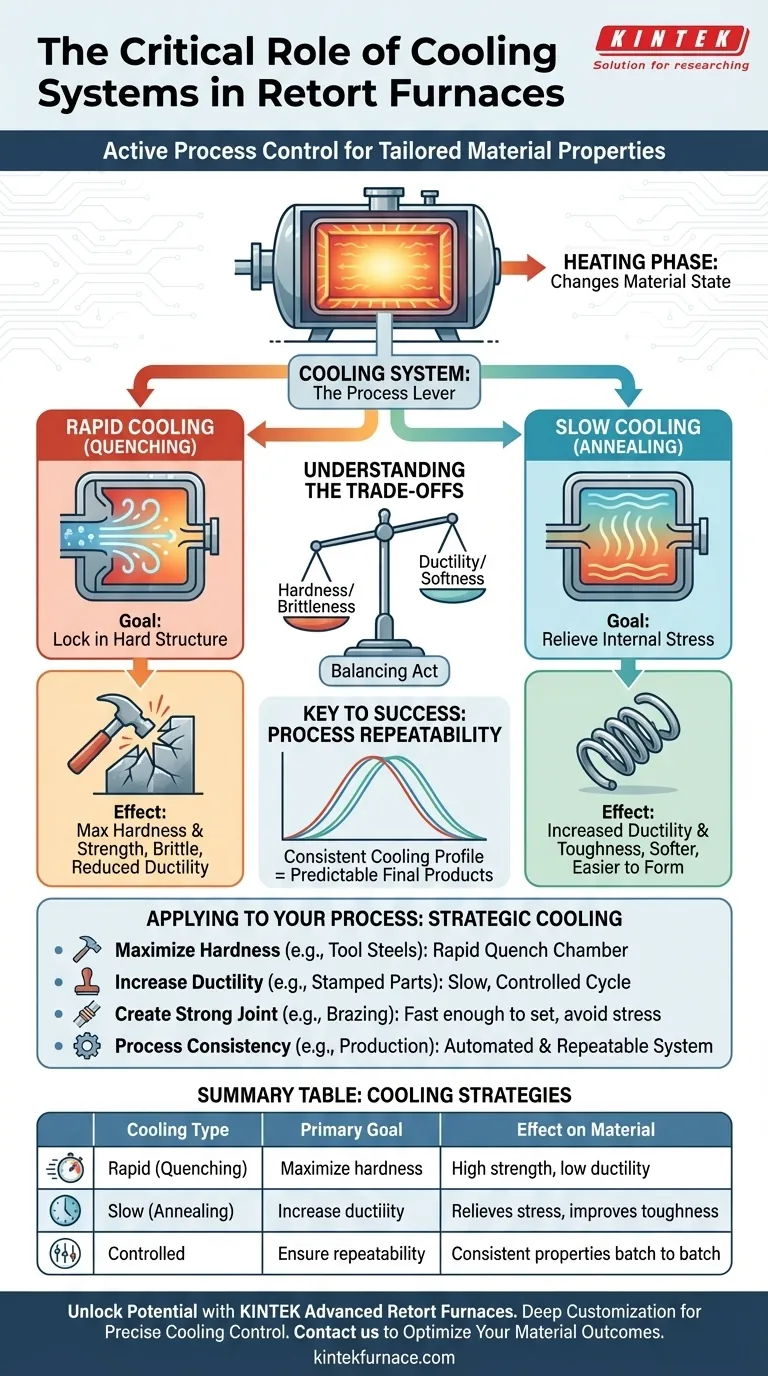

En cualquier horno de retorta de alta temperatura, el sistema de enfriamiento no es una ocurrencia tardía pasiva, sino una herramienta activa y crítica para el control del proceso. Su función principal es gestionar la velocidad de enfriamiento del material después del ciclo de calentamiento, lo cual es esencial para determinar la microestructura final y, en consecuencia, las propiedades físicas como la dureza, la ductilidad y la tensión interna.

La función del sistema de enfriamiento va mucho más allá de simplemente devolver el material a temperatura ambiente. Es un control de ingeniería deliberado que "fija" las características deseadas del material, lo que lo hace tan crucial como la propia fase de calentamiento.

Por qué el enfriamiento controlado es una palanca de proceso

Pensar en un horno de retorta solo como un dispositivo de calentamiento es un error común. La realidad es que el tratamiento térmico es un proceso de dos partes: el calentamiento cambia el estado del material y el enfriamiento determina la forma final que toma ese estado.

Definición de la microestructura del material

El tratamiento térmico altera la disposición atómica o cristalina dentro de un material, conocida como su microestructura. La velocidad a la que el material se enfría desde su estado de alta temperatura determina cómo se organizan esos átomos a medida que pierden energía. Esta disposición final dicta las propiedades mecánicas del material.

El objetivo del enfriamiento rápido (templado)

En procesos como el endurecimiento, el objetivo es enfriar el material tan rápidamente que los átomos no tengan tiempo de reorganizarse en su estado más blando y estable. Este proceso, a menudo llamado templado, atrapa el material en una microestructura más dura y frágil. Una cámara de enfriamiento rápido en un horno de retorta facilita esto mediante el uso de gas inerte u otros medios para extraer el calor rápidamente.

El objetivo del enfriamiento lento (recocido)

Por el contrario, en procesos como el recocido, el material se enfría muy lentamente y deliberadamente. Esto permite que la estructura atómica interna se reorganice de manera que se alivien las tensiones internas acumuladas durante la fabricación. El resultado es un material más blando, más dúctil y menos frágil.

Comprensión de las compensaciones

La elección de la velocidad de enfriamiento nunca está exenta de consecuencias. Es un acto de equilibrio entre propiedades de materiales contrapuestas, y comprender estas compensaciones es fundamental para un tratamiento térmico exitoso.

Dureza vs. Fragilidad

Enfriar rápidamente una aleación metálica casi siempre aumentará su dureza y resistencia. Sin embargo, esto tiene el costo de una reducción de la ductilidad, lo que hace que el material sea más frágil y susceptible a fracturarse bajo impacto o tensión.

Ductilidad vs. Blandura

Enfriar lentamente un material aumenta su ductilidad y tenacidad, lo que facilita su mecanizado o conformado. La compensación es una disminución de la dureza y la resistencia a la tracción, lo que hace que el material sea más blando.

Repetibilidad del proceso

El desafío principal no es solo lograr un enfriamiento rápido o lento, sino lograr exactamente el mismo perfil de enfriamiento cada vez. Un sistema de enfriamiento integrado garantiza que cada pieza en un lote, y cada lote posterior, experimente la misma historia térmica, lo que lleva a productos finales consistentes y predecibles.

Cómo aplicar esto a su proceso

La estrategia de enfriamiento ideal depende completamente del resultado deseado para su material o componente.

- Si su enfoque principal es maximizar la dureza y la resistencia (por ejemplo, para aceros para herramientas): Su proceso requiere un horno de retorta equipado con un temple rápido o una cámara de enfriamiento rápido.

- Si su enfoque principal es aumentar la ductilidad y aliviar la tensión interna (por ejemplo, para recocer piezas estampadas): Su proceso necesita un ciclo de enfriamiento lento, altamente controlado y programable.

- Si su enfoque principal es crear una unión fuerte (por ejemplo, para soldadura fuerte): Necesita una velocidad de enfriamiento lo suficientemente rápida como para fraguar correctamente la aleación de soldadura fuerte sin introducir una tensión térmica excesiva en los componentes.

- Si su enfoque principal es la consistencia del proceso en un entorno de producción: Debe seleccionar un horno con un sistema de enfriamiento automatizado y repetible para eliminar la variabilidad del proceso.

En última instancia, dominar la fase de enfriamiento le otorga un control directo sobre el rendimiento y la calidad de su producto final.

Tabla resumen:

| Tipo de enfriamiento | Objetivo principal | Efecto en el material |

|---|---|---|

| Rápido (Templado) | Maximizar la dureza | Aumenta la resistencia, reduce la ductilidad |

| Lento (Recocido) | Aumentar la ductilidad | Alivia la tensión, mejora la tenacidad |

| Controlado | Garantizar la repetibilidad | Logra propiedades consistentes lote a lote |

Libere todo el potencial de sus procesos de tratamiento térmico con los hornos de retorta avanzados de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan un control preciso del enfriamiento para satisfacer sus necesidades experimentales únicas, mejorando la dureza, la ductilidad y la consistencia. Contáctenos hoy para conversar cómo nuestra experiencia puede optimizar los resultados de sus materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales