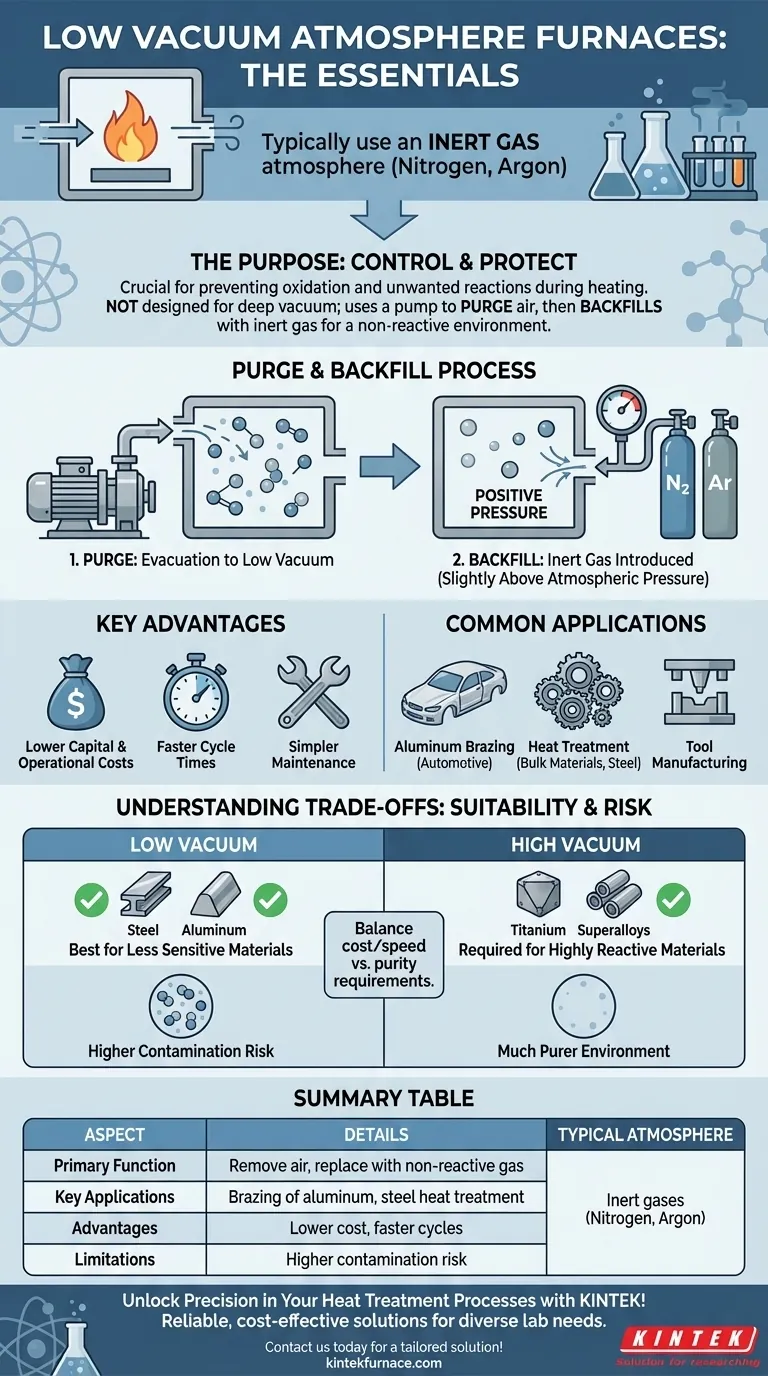

En resumen, los hornos de atmósfera de bajo vacío funcionan utilizando un gas inerte, comúnmente nitrógeno o argón. La función principal no es mantener un vacío profundo, sino primero eliminar la atmósfera reactiva (aire) y luego reemplazarla con un gas no reactivo para proteger el material durante el tratamiento térmico.

El término "bajo vacío" puede ser engañoso. Estos hornos no están diseñados para operar en vacío; utilizan una bomba de vacío como una herramienta eficiente para purgar el oxígeno antes de rellenar con una atmósfera protectora e inerte donde se lleva a cabo el proceso real.

El propósito de la atmósfera

La función principal de un horno de atmósfera de bajo vacío es controlar el entorno químico alrededor de una pieza durante el calentamiento. Esto es crucial para prevenir reacciones no deseadas que pueden comprometer la integridad del material.

Prevención de la oxidación y las reacciones

Cuando los metales se calientan, su reactividad con la atmósfera circundante aumenta drásticamente. El oxígeno en el aire ambiente formará rápidamente óxidos en la superficie de la mayoría de los metales, lo que provocará descamación, decoloración y mala calidad superficial.

Al evacuar primero la cámara a un nivel de bajo vacío, la gran mayoría del aire —y por lo tanto el oxígeno— se elimina. Luego, la cámara se rellena con un gas inerte como nitrógeno o argón, creando un ambiente no reactivo para el proceso de calentamiento.

El proceso de purga y rellenado

El ciclo operativo es un proceso de dos pasos. Primero, una bomba de vacío mecánica, como una bomba de paletas rotativas, evacúa la cámara del horno. Este "bombeo" es relativamente rápido porque solo necesita alcanzar un nivel de bajo vacío.

Una vez que se elimina el aire, se introduce el gas inerte, lo que eleva la presión de la cámara ligeramente por encima de la atmosférica. Esta presión positiva asegura que no pueda filtrarse aire exterior al horno durante el ciclo de tratamiento térmico.

Cuándo elegir un sistema de bajo vacío

Un horno de atmósfera de bajo vacío representa un equilibrio pragmático entre costo, velocidad y calidad del proceso. Se elige cuando no se requiere una pureza absoluta, pero la protección atmosférica es esencial.

Ventajas clave

Los principales beneficios son económicos y operativos. En comparación con los sistemas de alto vacío, ofrecen menores costos de capital y operativos.

También tienen tiempos de ciclo significativamente más rápidos porque lograr un bajo vacío es mucho más rápido que lograr un vacío profundo y alto. El mantenimiento también es más sencillo debido a la naturaleza menos exigente de los componentes.

Aplicaciones comunes

Estos hornos son herramientas esenciales en muchas industrias. Se utilizan ampliamente para procesos como la soldadura fuerte de piezas de aluminio en el sector automotriz, el tratamiento térmico general de materiales a granel como el acero y diversas aplicaciones en la fabricación de herramientas.

Comprendiendo las ventajas y desventajas

La principal limitación de esta tecnología es su idoneidad. Es una excelente herramienta para muchas aplicaciones, pero es inapropiada para otras que exigen un mayor nivel de pureza.

Riesgo inherente de contaminación

Un "bajo vacío" no es un espacio vacío; todavía contiene un número significativo de moléculas de gas residuales. Esto significa que el ambiente nunca es perfectamente puro.

En comparación con un horno de alto vacío, existe un mayor riesgo de contaminación por estos gases residuales. Esto hace que el sistema sea inadecuado para procesar materiales altamente sensibles o reactivos donde incluso cantidades mínimas de impurezas pueden causar fallas.

Compatibilidad de materiales

Los sistemas de bajo vacío son los más adecuados para materiales menos sensibles, como la mayoría de los aceros y aleaciones de aluminio, donde el objetivo principal es simplemente evitar la oxidación gruesa.

Los materiales que son extremadamente reactivos a altas temperaturas, como el titanio, los metales refractarios o ciertas superaleaciones, requieren un ambiente mucho más puro proporcionado por un horno de alto vacío.

Tomando la decisión correcta para su proceso

La selección de la tecnología de horno correcta se reduce a equilibrar los requisitos de su material con sus objetivos operativos de costo y rendimiento.

- Si su enfoque principal es el tratamiento térmico rentable de materiales robustos como el acero: Un horno de atmósfera de bajo vacío que utiliza nitrógeno es el estándar de la industria y la opción más económica.

- Si su enfoque principal es el procesamiento de alta pureza de materiales reactivos como el titanio: Un horno de alto vacío es innegociable para prevenir una contaminación catastrófica.

- Si su enfoque principal es la soldadura fuerte de aluminio de alto volumen: Un sistema de atmósfera de bajo vacío proporciona la protección necesaria contra la oxidación con la velocidad requerida para entornos de producción.

En última instancia, comprender que un horno de bajo vacío es un sistema de control atmosférico —no un verdadero sistema de vacío— es la clave para aplicarlo correctamente.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Atmósfera Típica | Gases inertes como nitrógeno o argón |

| Función Principal | Eliminar el aire y reemplazarlo con gas no reactivo para prevenir la oxidación |

| Aplicaciones Clave | Soldadura fuerte de aluminio, tratamiento térmico de aceros, fabricación de herramientas |

| Ventajas | Menor costo, tiempos de ciclo más rápidos, mantenimiento más simple |

| Limitaciones | Mayor riesgo de contaminación, no apto para materiales altamente sensibles |

¡Desbloquee la precisión en sus procesos de tratamiento térmico con KINTEK!

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con acero, aluminio u otros materiales, ofrecemos sistemas confiables y rentables que mejoran la eficiencia y protegen sus muestras de la oxidación.

¿Listo para elevar el rendimiento de su laboratorio? ¡Contáctenos hoy para una solución personalizada!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material