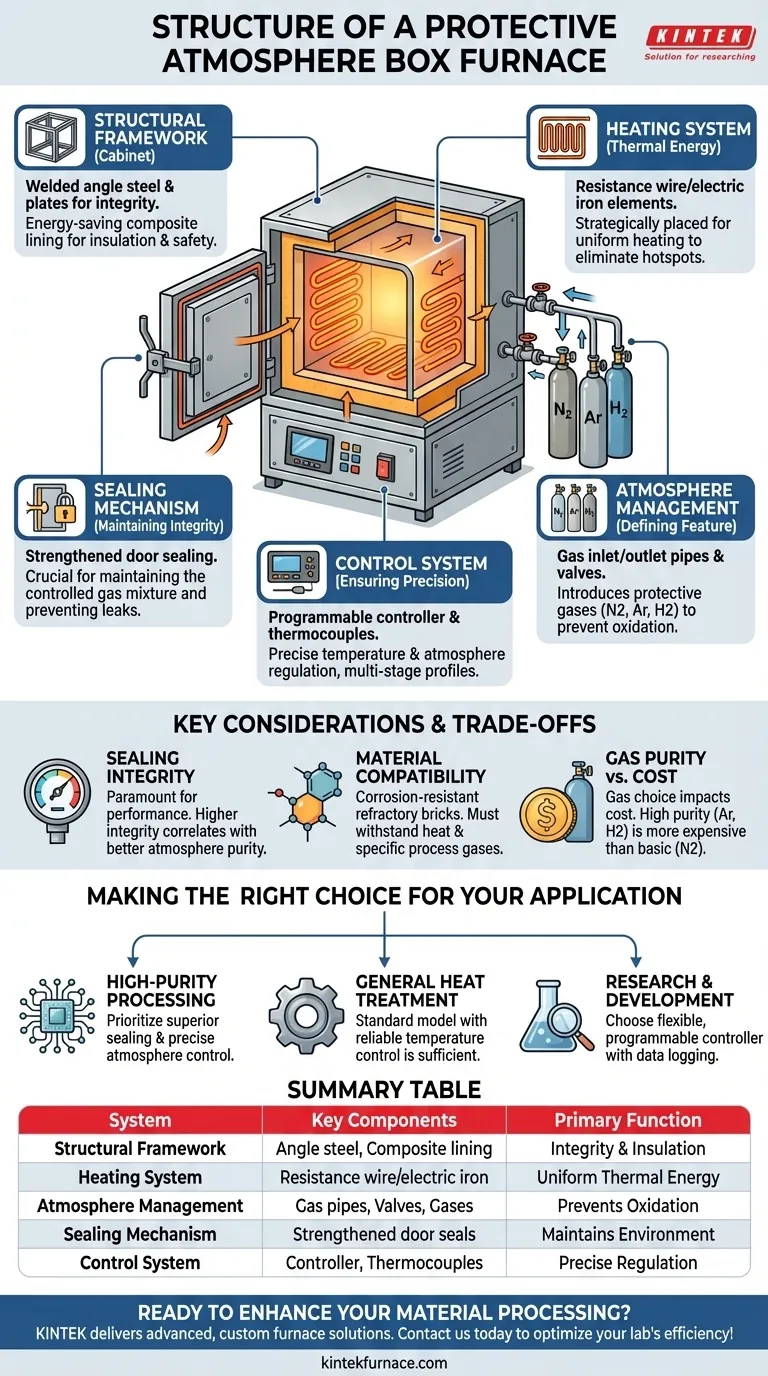

En su esencia, un horno de caja de atmósfera protectora es una cámara sellada de alta temperatura diseñada en torno a cinco sistemas principales. Estos son el marco estructural o gabinete, un sistema de calentamiento interno, un sofisticado sistema de control de temperatura, un sistema dedicado de gestión de la atmósfera para manejar gases y mecanismos de sellado robustos para mantener el entorno controlado.

Un horno de caja de atmósfera protectora es más que una simple caja caliente; es un sistema integrado donde cada componente cumple una de dos funciones críticas: generar calor preciso o gestionar meticulosamente el entorno de gas interno para prevenir la oxidación y la contaminación. La integridad del sellado atmosférico es tan importante como la precisión de los elementos calefactores.

Los sistemas centrales de un horno de atmósfera

Para entender la estructura del horno, es mejor pensar en él como una colección de sistemas interdependientes que trabajan juntos para crear un entorno de procesamiento altamente controlado. Cada sistema tiene un papel distinto.

El marco estructural (el gabinete)

El cuerpo exterior, o gabinete, generalmente está soldado con ángulos de acero y placas de acero, lo que proporciona la integridad estructural del horno.

Esta carcasa externa alberga un revestimiento compuesto de ahorro de energía. Este revestimiento consiste en materiales aislantes de alta temperatura que minimizan la pérdida de calor, mejoran la eficiencia energética y aseguran que la superficie exterior permanezca segura para los operadores.

El sistema de calentamiento (generación de energía térmica)

Dentro de la cámara, los elementos calefactores, a menudo hechos de alambre de resistencia o hierro eléctrico, generan el calor requerido.

Estos elementos se colocan estratégicamente para asegurar un calentamiento uniforme en toda la cámara, lo cual es crítico para un procesamiento de materiales consistente. El objetivo es eliminar los puntos calientes o fríos que podrían comprometer el producto final.

El sistema de gestión de la atmósfera (la característica distintiva)

Este sistema es lo que diferencia un horno de atmósfera de uno estándar. Incluye tuberías de entrada y salida de gas con válvulas de precisión.

Estas permiten la introducción de atmósferas protectoras específicas, como gases inertes (nitrógeno, argón) o gases reductores (hidrógeno), para prevenir reacciones químicas no deseadas como la oxidación. El sistema también permite purgar el aire ambiente antes de que comience el ciclo de calentamiento.

El mecanismo de sellado (mantenimiento de la integridad)

Una atmósfera protectora es inútil si puede escapar o si el oxígeno puede entrar. Por lo tanto, el horno cuenta con un sellado de puerta reforzado.

Este es uno de los aspectos estructurales más críticos. Un sellado de alta integridad asegura que la mezcla de gas cuidadosamente controlada dentro de la cámara se mantenga durante todo el proceso de calentamiento y enfriamiento.

El sistema de control (garantía de precisión)

El cerebro del horno es su sistema de control de temperatura y atmósfera. Este consta de termopares para medir la temperatura interna y un controlador programable.

Los sistemas modernos permiten perfiles de calentamiento precisos y multietapa. También se integran con el sistema de gestión de la atmósfera para regular el flujo y las mezclas de gases, asegurando que el proceso sea preciso y repetible. A menudo se incluyen enclavamientos de seguridad para evitar la operación en condiciones inseguras.

Comprensión de las compensaciones y consideraciones clave

La especificación u operación de un horno de atmósfera requiere la comprensión de las compensaciones inherentes al diseño que afectan el rendimiento y el costo.

La integridad del sellado es primordial

Una pequeña fuga en el sellado de una puerta o en un accesorio de gas puede anular todo el propósito del horno. El costo y la complejidad del mecanismo de sellado a menudo se correlacionan directamente con la pureza de la atmósfera que se puede mantener.

Compatibilidad de materiales

El revestimiento interno del horno, típicamente hecho de ladrillos refractarios especiales resistentes a la corrosión, debe elegirse cuidadosamente. No solo debe soportar el calor extremo, sino también resistir el ataque químico de los gases protectores utilizados, especialmente a altas temperaturas.

Pureza del gas vs. costo

El tipo de gas utilizado tiene importantes implicaciones de costo. Si bien el nitrógeno es una opción común y relativamente económica para prevenir la oxidación básica, los procesos de alta pureza pueden requerir argón más costoso o hidrógeno reactivo, lo que también conlleva requisitos de seguridad adicionales.

Tomar la decisión correcta para su aplicación

La selección de la estructura de horno adecuada depende completamente de sus objetivos específicos de procesamiento de materiales.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., para electrónica sensible o aleaciones médicas): Debe priorizar un horno con una integridad de sellado superior y un sistema de control de atmósfera altamente preciso.

- Si su enfoque principal es el tratamiento térmico general (p. ej., recocido o sinterización de piezas no críticas): Un modelo estándar con un control de temperatura confiable y una gestión básica de la atmósfera probablemente será suficiente.

- Si su enfoque principal es la investigación y el desarrollo: Elija un horno con un controlador flexible y programable y capacidades de registro de datos para asegurar la repetibilidad y el análisis del proceso.

Comprender esta estructura le permite seleccionar la herramienta adecuada para proteger sus materiales y lograr los resultados deseados.

Tabla resumen:

| Sistema | Componentes clave | Función principal |

|---|---|---|

| Marco Estructural | Gabinete de acero angular, revestimiento compuesto | Proporciona integridad y aislamiento |

| Sistema de Calentamiento | Elementos de alambre de resistencia/hierro eléctrico | Genera energía térmica uniforme |

| Gestión de la Atmósfera | Tubos de gas, válvulas, gases inertes/reductores | Previene la oxidación y la contaminación |

| Mecanismo de Sellado | Sellos de puerta reforzados | Mantiene el entorno de gas controlado |

| Sistema de Control | Controlador programable, termopares | Garantiza una regulación precisa de la temperatura y la atmósfera |

¿Listo para mejorar el procesamiento de sus materiales con un horno de atmósfera protectora personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para aplicaciones de alta pureza, tratamiento térmico general o I+D. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento