En el tratamiento térmico, se requiere una atmósfera reactiva cuando el objetivo no es solo alterar la estructura interna del material, sino cambiar intencionalmente su química superficial. Este proceso, conocido como endurecimiento superficial o modificación superficial, dota a un componente de propiedades, como una dureza superficial extrema, que el material base no posee por sí mismo.

Mientras que la mayoría de los tratamientos térmicos utilizan la temperatura para modificar las propiedades existentes de un material, las atmósferas reactivas añaden activamente nuevos elementos a la superficie del material. Esto crea efectivamente una pieza compuesta con un exterior duro y resistente al desgaste y un interior resistente y dúctil.

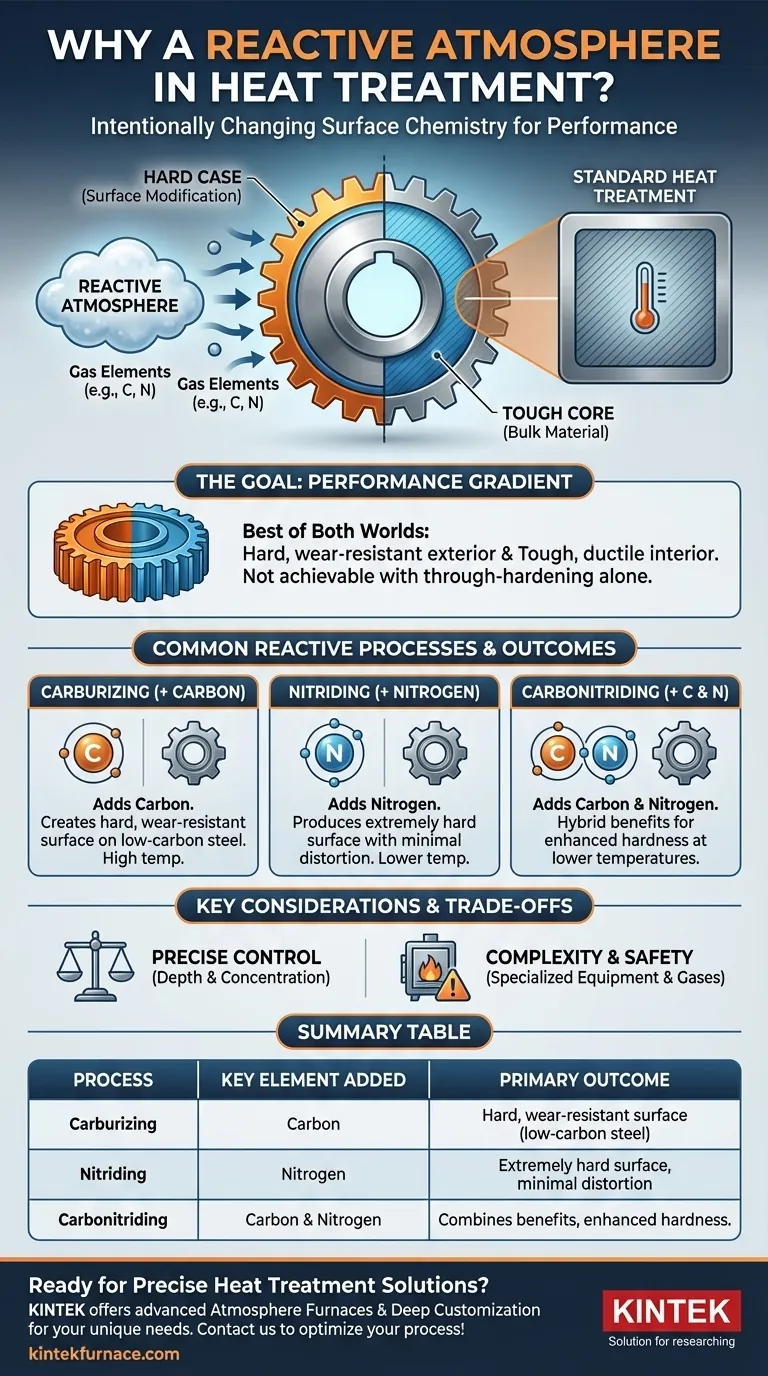

El Objetivo: Crear un Gradiente de Rendimiento

El tratamiento térmico estándar, como el temple y el revenido, cambia la estructura cristalina (fase) de una aleación para lograr un equilibrio deseado de dureza y tenacidad en toda la pieza. Los tratamientos con atmósfera reactiva son fundamentalmente diferentes.

¿Qué es una Atmósfera Reactiva?

Una atmósfera reactiva es un entorno gaseoso controlado con precisión diseñado para donar elementos a la superficie de una pieza metálica a altas temperaturas. El proceso se basa en el principio del potencial químico y la difusión.

La atmósfera contiene una mayor concentración de un elemento específico (como carbono o nitrógeno) que el acero. A temperaturas elevadas, la red cristalina del acero está más abierta y los átomos son más móviles, lo que permite que estos elementos se difundan desde el gas hacia la superficie de la pieza.

¿Por qué no usar simplemente un acero más duro?

El uso de un proceso reactivo permite tener "lo mejor de ambos mundos". Se puede empezar con un acero de bajo carbono más económico, más resistente y más fácil de mecanizar para la mayor parte del componente (el "núcleo") y luego añadir una "capa" dura y resistente al desgaste solo donde se necesita: en la superficie.

Una pieza de acero de alto carbono endurecida en todo su espesor sería frágil y más propensa a fracturarse bajo impacto, mientras que una pieza endurecida superficialmente mantiene la tenacidad de su núcleo para absorber choques.

Procesos Reactivos Comunes y sus Resultados

Se utilizan diferentes gases reactivos para lograr distintas propiedades superficiales. Los dos procesos más comunes para el acero son la cementación y la nitruración.

Cementación (Carburización): Adición de Carbono

La cementación consiste en calentar un acero de bajo carbono en una atmósfera rica en carbono, generalmente a partir de monóxido de carbono (CO) o hidrocarburos descompuestos.

El carbono difundido eleva el contenido de carbono de la capa superficial, lo que permite que forme una estructura martensítica muy dura al ser templado. Esto crea una capa de excelente resistencia al desgaste mientras que el núcleo de bajo carbono permanece tenaz y dúctil.

Nitruración: Adición de Nitrógeno

La nitruración consiste en calentar el acero en una atmósfera que contiene nitrógeno disociado, generalmente a partir de amoníaco (NH₃). Los átomos de nitrógeno se difunden en la superficie y forman compuestos de nitruro de hierro extremadamente duros.

La nitruración se realiza a temperaturas más bajas que la cementación, lo que reduce significativamente la distorsión de la pieza. Produce una de las superficies más duras que se pueden lograr, ofreciendo una resistencia excepcional al desgaste y a la fatiga.

Carbonitruración: Un Enfoque Híbrido

Este proceso introduce simultáneamente carbono y nitrógeno en la superficie del acero. Combina algunos de los beneficios de ambos procesos, a menudo proporcionando una capa más dura que la cementación a una temperatura más baja.

Comprender las Compensaciones

La elección de una atmósfera reactiva es una decisión de ingeniería deliberada que implica un control de proceso y una complejidad significativos. No es una operación simple ni económica.

La Necesidad de un Control Preciso

La profundidad y la concentración de los elementos difundidos deben controlarse meticulosamente. Muy poco carbono o nitrógeno resulta en una capa ineficaz. Demasiado puede conducir a la formación de compuestos frágiles, austenita retenida o hollín, lo que puede comprometer la integridad de la pieza.

Equipamiento y Seguridad

La generación y el monitoreo de atmósferas reactivas requieren hornos especializados con retortas selladas y sistemas sofisticados de control de gas. Los gases utilizados, como el monóxido de carbono y el amoníaco, son tóxicos e inflamables, lo que exige protocolos de seguridad estrictos.

El Contraste con las Atmósferas Protectoras

Es crucial distinguir las atmósferas reactivas de las protectoras. Una atmósfera protectora (que utiliza gases inertes como nitrógeno, argón o un vacío) está diseñada para hacer exactamente lo contrario: evitar cualquier reacción química con la superficie de la pieza, principalmente la oxidación (cascarilla) y la descarburación (pérdida de carbono).

Tomar la Decisión Correcta para su Objetivo

La elección de la atmósfera del horno está dictada completamente por los requisitos de rendimiento finales del componente.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste en un acero resistente y de bajo costo: Un proceso reactivo de cementación o nitruración es el enfoque correcto.

- Si su enfoque principal es endurecer un acero de alto carbono sin cambiar su química superficial: Se requiere una atmósfera protectora (gas inerte o vacío) para evitar la oxidación dañina o la descarburación.

- Si su enfoque principal es simplemente recocer o aliviar tensiones en una pieza donde el acabado superficial no es crítico: Puede ser suficiente una atmósfera de aire simple, pero debe aceptar que se producirá algo de oxidación superficial.

En última instancia, la atmósfera dentro de un horno no es una condición de fondo; es una herramienta de ingeniería crítica utilizada para definir las propiedades finales de un componente.

Tabla Resumen:

| Proceso | Elemento Clave Añadido | Resultado Principal |

|---|---|---|

| Cementación | Carbono | Crea una superficie dura y resistente al desgaste en acero de bajo carbono |

| Nitruración | Nitrógeno | Produce una superficie extremadamente dura con distorsión mínima |

| Carbonitruración | Carbono y Nitrógeno | Combina beneficios para una dureza mejorada a temperaturas más bajas |

¿Listo para mejorar sus materiales con soluciones precisas de tratamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para procesos de atmósfera reactiva. Contáctenos hoy para discutir cómo podemos optimizar su tratamiento térmico para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento