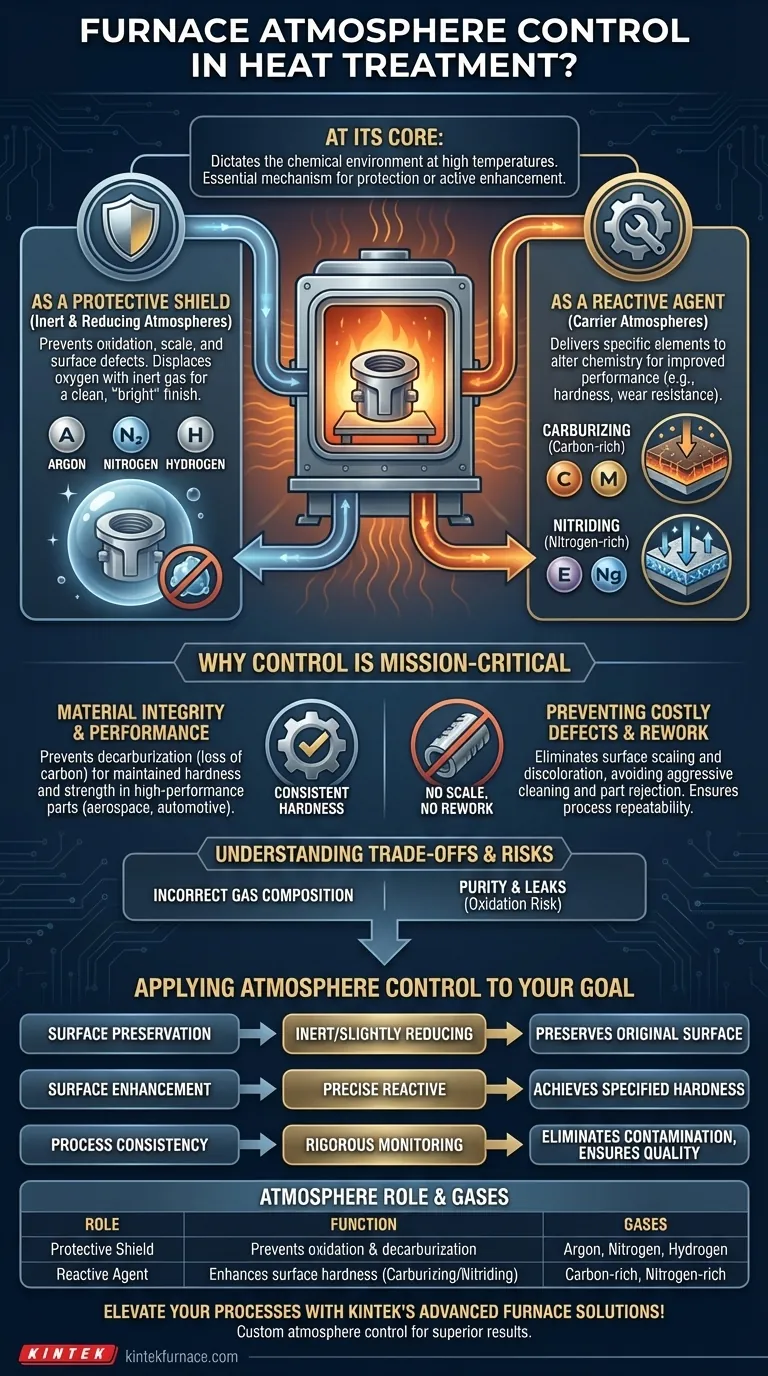

En esencia, el control de la atmósfera del horno es fundamental en el tratamiento térmico porque dicta el entorno químico que rodea una pieza a altas temperaturas. Este control no es opcional; es el mecanismo que protege un componente del daño catastrófico como la oxidación o impulsa activamente reacciones químicas específicas para mejorar sus propiedades superficiales, como la dureza.

El propósito central del control de la atmósfera del horno es gestionar las reacciones químicas en la superficie de un componente. Sirve a dos funciones distintas: actuar como un escudo protector contra reacciones no deseadas o como un portador reactivo para cambiar deliberadamente la superficie del material para mejorar el rendimiento.

Los Dos Roles Fundamentales de una Atmósfera de Horno

Para comprender su importancia, debe ver la atmósfera como una herramienta activa, no solo como espacio vacío. Su composición determina su función, que se divide en dos categorías principales.

Como Escudo Protector (Atmósferas Inertes y Reductoras)

A temperaturas elevadas, los metales como el acero se vuelven muy reactivos con el oxígeno del aire. Esta reacción, conocida como oxidación, crea cascarilla, decoloración y defectos superficiales que pueden comprometer la integridad de la pieza.

Una atmósfera protectora actúa como barrera, previniendo este daño. Al llenar el horno con un gas inerte (como argón o nitrógeno) o un gas reductor (como hidrógeno), se desplaza el oxígeno, protegiendo eficazmente el componente caliente de daños y asegurando un acabado limpio y "brillante".

Como Agente Reactivo (Atmósferas Portadoras)

En muchos procesos, el objetivo no es solo proteger la superficie, sino cambiarla intencionalmente. Aquí, la atmósfera actúa como portadora, suministrando elementos específicos a la superficie del componente para alterar su química.

Procesos como la cementación utilizan una atmósfera rica en carbono para infundir carbono en la superficie del acero, creando una capa exterior muy dura y resistente al desgaste mientras se mantiene dúctil el núcleo. De manera similar, la nitruración utiliza una atmósfera rica en nitrógeno para lograr efectos de endurecimiento similares. En estos casos, la atmósfera es un ingrediente crítico en la receta metalúrgica.

Por Qué Este Control Es Crítico para la Misión

Las consecuencias de un control deficiente de la atmósfera van desde imperfecciones cosméticas hasta fallos catastróficos de los componentes. Para piezas críticas en las industrias aeroespacial, automotriz o médica, la precisión es innegociable.

Garantizar la Integridad y el Rendimiento del Material

Una atmósfera sin control puede provocar descarburación, la pérdida de carbono de la superficie de un acero, lo que hace que la pieza sea más blanda y débil de lo especificado. Para un engranaje o rodamiento de alto rendimiento, esta reducción de la dureza superficial puede provocar un fallo prematuro en servicio.

Prevención de Defectos Costosos y Retrabajo

El control deficiente de la atmósfera es una causa directa de piezas rechazadas. La cascarilla superficial requiere operaciones de limpieza agresivas y costosas que pueden alterar las dimensiones finales de la pieza. La decoloración puede no afectar el rendimiento, pero puede provocar el rechazo por motivos estéticos. El control preciso elimina este desperdicio y garantiza la repetibilidad del proceso.

Comprensión de las Compensaciones y los Riesgos

Lograr la atmósfera correcta es un desafío técnico con riesgos claros. La elección del gas y la integridad del sistema del horno son primordiales.

El Riesgo de una Composición de Gas Incorrecta

La mezcla de gases debe coincidir perfectamente con el material y el proceso. El uso de una atmósfera de hidrógeno fuertemente reductora en ciertos aceros puede eliminar carbono no intencionalmente de la superficie (descarburación), socavando la resistencia de la pieza. La atmósfera debe ser una prescripción, no una solución genérica.

El Desafío de la Pureza y las Fugas

La integridad del sistema es tan importante como el suministro de gas. Incluso una pequeña fuga de aire en el horno puede introducir suficiente oxígeno para contaminar una atmósfera inerte, provocando oxidación en todo un lote de componentes de alto valor. El monitoreo continuo con analizadores de gas es esencial para protegerse contra esto.

Aplicación del Control de Atmósfera a su Objetivo

La estrategia atmosférica correcta depende totalmente del resultado deseado de su proceso de tratamiento térmico.

- Si su enfoque principal es la preservación de la superficie (por ejemplo, recocido brillante, endurecimiento neutro): Su objetivo es una atmósfera perfectamente inerte o ligeramente reductora que evite cualquier reacción química, preservando la superficie original de la pieza.

- Si su enfoque principal es la mejora de la superficie (por ejemplo, cementación, nitruración): Su objetivo es una atmósfera reactiva controlada con precisión que suministre de manera consistente los elementos necesarios para lograr la dureza superficial y la profundidad de capa especificadas.

- Si su enfoque principal es la consistencia del proceso: Su objetivo es el monitoreo y mantenimiento rigurosos de todo el sistema, desde la pureza del gas hasta los sellos del horno, para eliminar la contaminación y garantizar resultados repetibles y de alta calidad.

En última instancia, dominar la atmósfera del horno es dominar las propiedades finales y la calidad del componente en sí.

Tabla Resumen:

| Función de la Atmósfera | Funciones Clave | Gases Comúnmente Usados |

|---|---|---|

| Escudo Protector | Previene la oxidación y la descarburación | Argón, Nitrógeno, Hidrógeno |

| Agente Reactivo | Mejora la dureza superficial mediante cementación/nitruración | Gases ricos en carbono, Gases ricos en nitrógeno |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un control preciso de la atmósfera para satisfacer sus necesidades experimentales únicas, previniendo defectos y mejorando el rendimiento del material. ¡Contáctenos hoy para analizar cómo podemos optimizar su configuración para obtener resultados superiores!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado