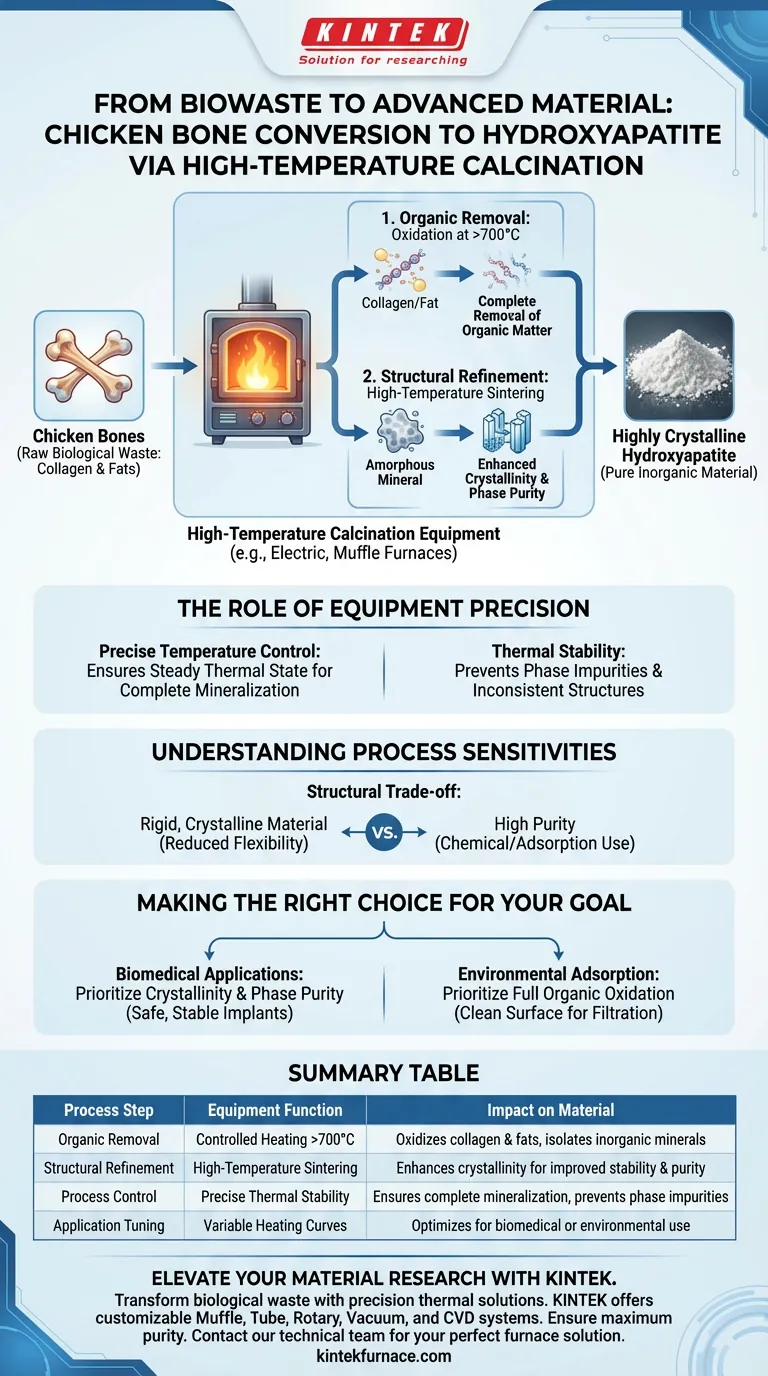

El equipo de calcinación a alta temperatura sirve como el mecanismo principal tanto para la purificación como para el refinamiento estructural en la conversión de huesos de pollo a hidroxiapatita. Específicamente, este equipo utiliza hornos eléctricos o de mufla para mantener un ambiente constante por encima de 700 °C, oxidando y eliminando eficazmente materiales orgánicos como el colágeno y las grasas para aislar el mineral inorgánico.

Al proporcionar un entorno térmico controlado, este equipo transforma los residuos biológicos crudos en un material inorgánico puro y altamente cristalino adecuado para aplicaciones biomédicas y ambientales avanzadas.

El Mecanismo de Purificación y Síntesis

Eliminación Completa de Materia Orgánica

La función principal del equipo de calcinación es eliminar la matriz biológica del hueso. Los huesos de pollo son compuestos que contienen cantidades significativas de componentes orgánicos, específicamente colágeno y grasas.

Al mantener temperaturas superiores a 700 °C, el horno asegura la oxidación completa de estas sustancias orgánicas. Este proceso deja solo la estructura mineral inorgánica, que es el precursor de la hidroxiapatita pura.

Mejora de la Cristalinidad

Más allá de la simple purificación, el equipo impulsa la evolución estructural del material. La aplicación de calor alto transforma el mineral óseo crudo en una forma altamente cristalina.

Este cambio físico es fundamental para el uso final del material. Una mayor cristalinidad generalmente se correlaciona con una mejor estabilidad y idoneidad para aplicaciones de alto valor.

El Papel de la Precisión del Equipo

Control Preciso de la Temperatura

La calidad de la hidroxiapatita resultante depende en gran medida de la capacidad del equipo para mantener un estado térmico estable. Dispositivos como hornos eléctricos, hornos de tubo u hornos de mufla están diseñados para proporcionar este ambiente constante de alta temperatura.

Influencia en la Pureza del Material

La capacidad del equipo para dictar las curvas de calentamiento y las duraciones de temperatura constante influye directamente en la pureza final del producto.

El control preciso facilita la difusión y las reacciones químicas necesarias dentro del material. Esto asegura una mineralización completa y previene impurezas de fase que podrían comprometer el rendimiento del material.

Comprender las Sensibilidades del Proceso

La Necesidad de Estabilidad Térmica

Si bien se requieren altas temperaturas, el proceso depende de la estabilidad de ese calor. Las fluctuaciones o la incapacidad de mantener el punto de ajuste de temperatura específico pueden resultar en una eliminación incompleta de orgánicos o estructuras cristalinas inconsistentes.

Compensaciones Estructurales

El proceso de calcinación crea un mineral inorgánico altamente puro, pero implica la destrucción total de la matriz orgánica.

Esto da como resultado un material rígido y cristalino, que carece de la flexibilidad del hueso natural. Esta compensación es intencional y necesaria para producir hidroxiapatita adecuada para la síntesis química o la adsorción, pero altera fundamentalmente las propiedades mecánicas del material crudo original.

Tomando la Decisión Correcta para su Objetivo

La aplicación específica de su hidroxiapatita dicta cómo debe utilizar el equipo de calcinación.

- Si su enfoque principal son las Aplicaciones Biomédicas: Priorice equipos con control de temperatura de alta precisión para maximizar la cristalinidad y la pureza de fase, asegurando que el material sea seguro y estable para uso biológico.

- Si su enfoque principal es la Adsorción Ambiental: Concéntrese en la capacidad del equipo para oxidar completamente los contaminantes orgánicos, asegurando que el mineral resultante tenga un área de superficie limpia para una filtración eficaz.

El éxito en este proceso de conversión no solo depende del calor, sino del control preciso de ese calor para diseñar la estructura cristalina específica que necesita.

Tabla Resumen:

| Paso del Proceso | Función del Equipo | Impacto en el Material |

|---|---|---|

| Eliminación de Orgánicos | Calentamiento Controlado >700°C | Oxida colágeno y grasas para aislar minerales inorgánicos |

| Refinamiento Estructural | Sinterización a Alta Temperatura | Mejora la cristalinidad para una mayor estabilidad y pureza |

| Control del Proceso | Estabilidad Térmica Precisa | Asegura la mineralización completa y previene impurezas de fase |

| Ajuste de Aplicación | Curvas de Calentamiento Variables | Optimiza el material para uso biomédico o filtración ambiental |

Mejore su Investigación de Materiales con KINTEK

¿Está buscando transformar residuos biológicos en hidroxiapatita de alto valor? KINTEK proporciona las soluciones térmicas de precisión necesarias para procesos de calcinación sensibles. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

Asegure la máxima pureza y cristalinidad en sus muestras hoy mismo. Póngase en contacto con nuestro equipo técnico para encontrar su solución de horno perfecta.

Guía Visual

Referencias

- Mircea Gabriel Macavei, Aneta Magdziarz. Thermochemical Conversion of Animal-Derived Waste: A Mini-Review with a Focus on Chicken Bone Waste. DOI: 10.3390/pr12020358

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas clave de usar hornos de atmósfera? Aumente la eficiencia y el control en el tratamiento térmico

- ¿En qué entornos se utilizan comúnmente los hornos de atmósfera controlada? Esencial para el procesamiento de materiales de alta pureza

- ¿Cuál es la importancia de un entorno protector de argón de alta pureza para las aleaciones de CuAlMn? Garantice la precisión del material

- ¿Cuáles son las ventajas de los hornos de atmósfera controlada sobre los tipos más antiguos? Aumentan la eficiencia, la calidad y la seguridad

- ¿Por qué se utiliza un horno de aire con polvo de nitruro de boro para el cobre? Lograr un tratamiento térmico sin oxidación

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo contribuye el horno experimental de atmósfera tipo caja a la conservación de energía y la protección del medio ambiente? Descubra soluciones de laboratorio sostenibles

- ¿Cómo funcionan los sistemas de control de temperatura en los hornos de atmósfera? Logre una gestión térmica precisa para obtener resultados superiores