En esencia, los hornos de atmósfera ofrecen tres ventajas distintas: alta eficiencia energética, reducción significativa de costos y control superior sobre las propiedades del material. Al introducir un entorno de gas controlado con precisión durante el tratamiento térmico, estos hornos previenen reacciones químicas indeseables como la oxidación y permiten modificaciones superficiales específicas que son imposibles en sistemas al aire libre.

Un horno de atmósfera no es solo para calentar; es una herramienta para la ingeniería química a altas temperaturas. Su valor principal radica en crear un entorno controlado, reactivo o inerte que protege la pieza de trabajo y modifica activamente su química superficial para un rendimiento mejorado.

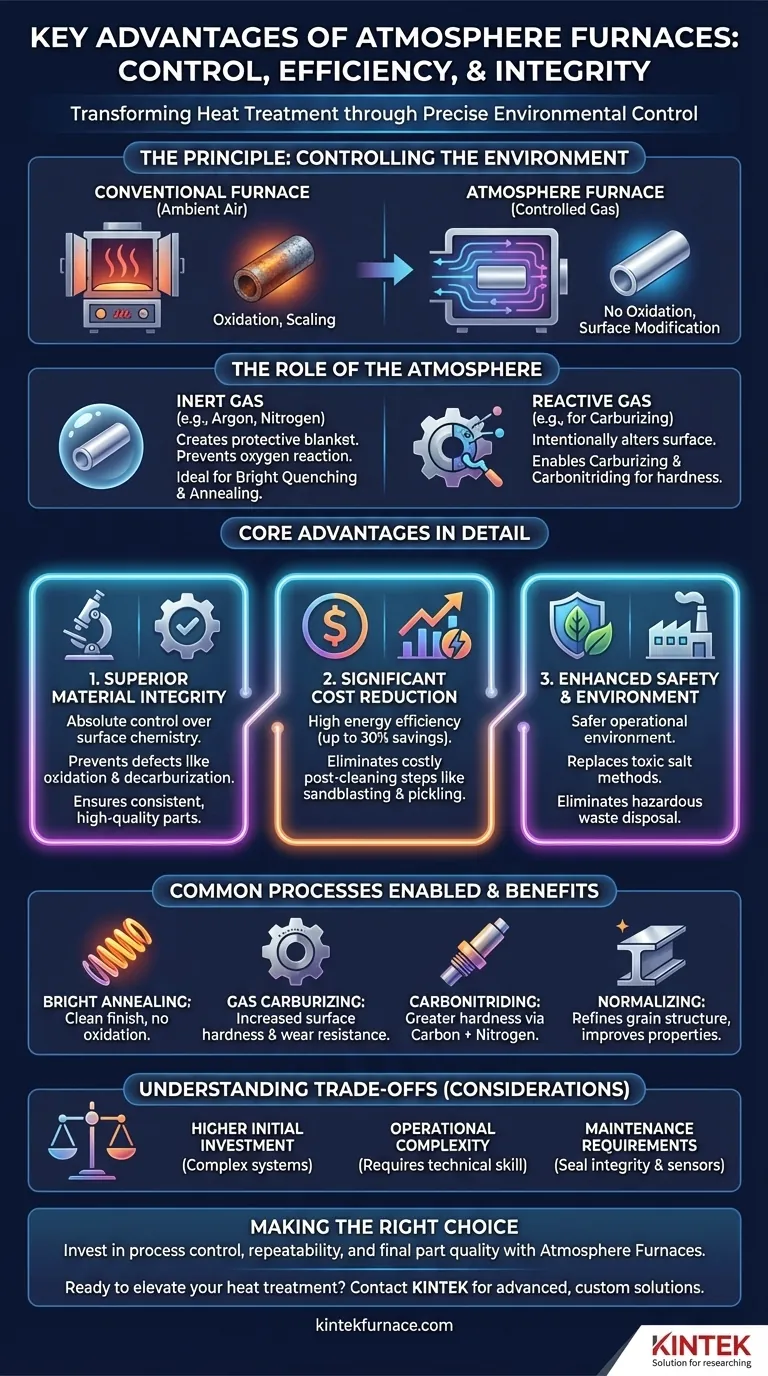

El Principio: Controlar el Entorno

Más Allá del Calentamiento Simple

Un horno convencional calienta un material en aire ambiente. Un horno de atmósfera va un paso más allá al eliminar primero el aire e introducir una mezcla de gas específica, preparada artificialmente.

Esta "atmósfera" es la clave. Transforma el horno de un simple horno a una cámara de proceso altamente controlada donde tanto la temperatura como la química se gestionan con precisión.

El Papel de la Atmósfera

La composición del gas se adapta al resultado deseado. Se utiliza un gas inerte, como argón o nitrógeno, para crear una manta protectora. Esto evita que el oxígeno y la humedad reaccionen con la superficie caliente del metal.

Alternativamente, se utiliza una mezcla de gas reactivo para alterar intencionalmente la superficie de la pieza. Esto permite procesos metalúrgicos sofisticados que cambian las propiedades fundamentales del material.

Procesos Comunes Habilitados

Este nivel de control permite una variedad de aplicaciones críticas de tratamiento térmico. Estos incluyen:

- Templado y Recocido Brillante: Calentamiento y enfriamiento de piezas sin oxidación superficial, lo que resulta en un acabado limpio y "brillante" que no requiere limpieza secundaria.

- Cementación con Gas: Introducción de carbono en la superficie del acero para aumentar su dureza y resistencia al desgaste.

- Carbonitruración: Adición de carbono y nitrógeno a la superficie para una dureza aún mayor.

- Normalizado: Refinamiento de la estructura granular de un metal para mejorar sus propiedades mecánicas en un entorno protegido.

Las Ventajas Centrales en Detalle

Ventaja 1: Integridad Superior del Material

El principal beneficio es el control absoluto sobre la química superficial del material. Esto previene defectos comunes del tratamiento térmico como la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono superficial).

El resultado es un producto más consistente y de mayor calidad. Las piezas salen del horno con las propiedades superficiales exactas previstas, eliminando el desperdicio de material y la variabilidad.

Ventaja 2: Reducción Significativa de Costos

Si bien la inversión inicial puede ser mayor, los hornos de atmósfera reducen los costos operativos de dos maneras clave.

Primero, son altamente eficientes energéticamente, con una retención de calor optimizada que conduce a ahorros de energía de hasta el 30% en comparación con los métodos más antiguos.

Segundo, al producir piezas limpias y terminadas, eliminan la necesidad de operaciones secundarias costosas y que consumen mucha mano de obra, como el arenado, el decapado o el mecanizado para eliminar la cascarilla.

Ventaja 3: Seguridad Ambiental y del Operador Mejorada

Los hornos de atmósfera proporcionan un entorno operativo mucho más seguro y limpio. Reemplazan métodos de tratamiento térmico obsoletos que dependían de materiales tóxicos como las sales de cianuro.

Esto elimina los peligros significativos de manipular sustancias tóxicas y la carga ambiental de desechar sales y accesorios contaminados.

Comprender las Compensaciones

Mayor Inversión Inicial

Los hornos de atmósfera son más complejos que sus contrapartes convencionales basadas en aire. Los sistemas necesarios para controlar el flujo de gas, garantizar que los sellos del horno estén herméticos y monitorear la atmósfera aumentan el costo de capital inicial.

Complejidad Operacional

Operar un horno de atmósfera requiere un mayor nivel de habilidad técnica. El personal debe gestionar los suministros de gas, comprender los protocolos de seguridad para gases inflamables o asfixiantes y programar correctamente los controladores de proceso para lograr resultados consistentes.

Requisitos de Mantenimiento

La integridad del horno es primordial. Las juntas, los sellos y los sensores de control de atmósfera requieren un mantenimiento preventivo diligente para evitar fugas. Una fuga puede comprometer el proceso, arruinar un lote de piezas y crear peligros de seguridad.

Tomar la Decisión Correcta para su Proceso

Elegir un horno requiere una comprensión clara de sus objetivos técnicos y comerciales. La decisión de invertir en control de atmósfera depende enteramente del resultado requerido.

- Si su enfoque principal es el acabado superficial y la integridad del material: El control de atmósfera es innegociable para prevenir la oxidación y lograr piezas brillantes y limpias directamente del horno.

- Si necesita realizar modificaciones superficiales específicas: Procesos como la cementación o la nitruración requieren fundamentalmente una atmósfera de gas reactivo que solo estos hornos pueden proporcionar.

- Si su proceso es simple y el costo es el motor principal: Un horno de aire convencional puede ser suficiente, siempre que la oxidación superficial y la limpieza posterior sean aceptables para su aplicación.

- Si le preocupan las regulaciones ambientales y la seguridad: Un horno de atmósfera elimina los peligros y los costos de eliminación asociados con los métodos de tratamiento térmico más antiguos basados en sales.

En última instancia, elegir un horno de atmósfera es una inversión en control de proceso, repetibilidad y calidad final de la pieza.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Integridad Superior del Material | Previene la oxidación y la descarburación para piezas consistentes y de alta calidad |

| Reducción Significativa de Costos | Ahorra hasta un 30% en energía y elimina los procesos de limpieza secundarios |

| Seguridad Mejorada | Reemplaza métodos tóxicos, reduciendo peligros ambientales y para el operador |

¿Listo para elevar sus procesos de tratamiento térmico? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Atmósfera, Hornos de Muffle, Hornos de Tubo, Hornos Rotatorios, Hornos de Vacío y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de profunda personalización para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio, reducir costos y garantizar resultados superiores de los materiales.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más