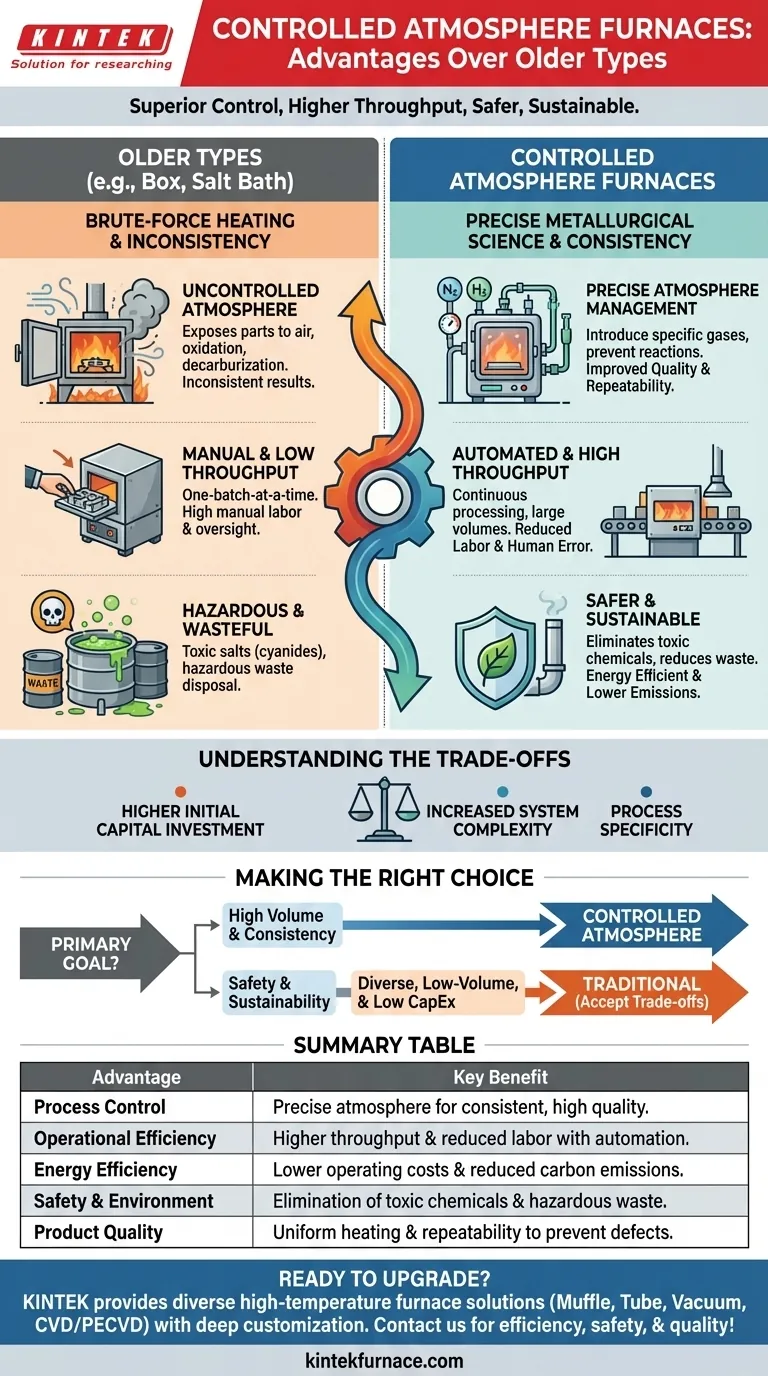

En resumen, las ventajas son significativas. Los hornos de atmósfera controlada ofrecen un control de proceso superior, un mayor rendimiento y requisitos laborales reducidos en comparación con métodos más antiguos como los hornos de caja o de baño de sales. Al gestionar con precisión el entorno gaseoso interno, ofrecen resultados más consistentes, mejoran la eficiencia energética y crean un proceso de fabricación más seguro y sostenible.

El cambio fundamental es pasar del calentamiento por fuerza bruta a una ciencia metalúrgica precisa y repetible. La transición a un horno de atmósfera controlada no es solo una mejora del equipo; es una inversión en la consistencia del proceso, la seguridad operativa y la responsabilidad medioambiental.

Lograr un Control de Proceso y una Calidad Superiores

Los hornos más antiguos a menudo exponen las piezas al aire incontrolado o a los subproductos de la combustión, lo que conduce a resultados inconsistentes. Los hornos de atmósfera controlada resuelven esto creando un entorno diseñado específicamente alrededor de la pieza de trabajo.

Gestión Precisa de la Atmósfera

Un horno de atmósfera controlada le permite introducir gases específicos para lograr el resultado metalúrgico deseado. Esto previene reacciones químicas no deseadas como la oxidación (formación de cascarilla) y la decarburación que pueden arruinar las propiedades superficiales de una pieza.

Calidad de Producto Mejorada

Al eliminar las variables de una atmósfera incontrolada, se logra una repetibilidad mucho mayor. Esto conduce a una mejor calidad del producto, ya que cada pieza en cada lote recibe exactamente el mismo tratamiento térmico optimizado.

Calentamiento Uniforme

Los diseños de hornos modernos, ya sean por lotes o continuos, están diseñados para un calentamiento uniforme. Esto asegura que las piezas grandes o complejas se calienten de manera uniforme, previniendo la distorsión y asegurando propiedades consistentes en todo el material.

Impulsando la Eficiencia Operativa y Financiera

Más allá de la calidad, el cambio a un horno de atmósfera controlada tiene un impacto directo en sus resultados y en la productividad de sus instalaciones.

Mayor Rendimiento

Muchos hornos modernos están diseñados para el procesamiento continuo o semicontinuo. Esta capacidad para manejar grandes volúmenes de material en un flujo automatizado es una mejora drástica en comparación con la naturaleza de un lote a la vez de los hornos de caja más antiguos.

Requisitos Laborales Reducidos

Los procesos que antes requerían supervisión manual constante, carga y descarga, ahora pueden automatizarse en gran medida. Esto libera mano de obra calificada para tareas de mayor valor y reduce la posibilidad de error humano, haciendo las operaciones menos exigentes en mano de obra.

Mayor Eficiencia Energética

Estos sistemas están construidos con aislamiento superior, elementos calefactores avanzados y tiempos de ciclo optimizados. Este enfoque en la eficiencia energética no solo reduce los costos operativos, sino que también disminuye las emisiones de carbono de la instalación.

Mejora de la Seguridad y la Responsabilidad Medioambiental

Quizás la ventaja más crítica es el alejamiento de las prácticas peligrosas asociadas con los métodos de tratamiento térmico heredados.

Eliminación de Químicos Tóxicos

Los hornos de atmósfera controlada eliminan la necesidad de sales tóxicas, como los cianuros utilizados en los hornos de baño de sales más antiguos. Esto elimina inmediatamente un importante riesgo para la salud y la seguridad en su planta de producción.

Reducción de Residuos Peligrosos

El cambio significa que ya no tiene que lidiar con la eliminación de sales residuales, plantillas contaminadas u otros subproductos de residuos peligrosos. Esto reduce tanto la responsabilidad ambiental como los costos de eliminación.

Creación de un Proceso Sostenible

Al utilizar menos energía, eliminar insumos tóxicos y reducir los residuos, los hornos de atmósfera controlada hacen que el tratamiento térmico sea una parte mucho más sostenible del ciclo de vida de la fabricación.

Comprensión de las Compensaciones

Si bien los beneficios son claros, una evaluación equilibrada requiere reconocer las consideraciones al adoptar esta tecnología.

Mayor Inversión de Capital Inicial

Un sistema avanzado de atmósfera controlada representa un costo inicial significativamente mayor en comparación con un simple horno de caja o de baño de sales. Esta inversión debe sopesarse frente a las ganancias a largo plazo en eficiencia, calidad y seguridad.

Mayor Complejidad del Sistema

Estos hornos son máquinas más sofisticadas. Dependen de controles precisos del flujo de gas, enclavamientos de seguridad y monitoreo avanzado, lo que puede requerir conocimientos más especializados para su operación y mantenimiento.

Especificidad del Proceso

Aunque son altamente personalizables, un horno optimizado para un proceso específico (como la cementación) puede no ser tan flexible como un horno de caja de propósito general para trabajos únicos. El equipo a menudo se adapta a una necesidad de producción específica.

Tomar la Decisión Correcta para su Operación

Su decisión debe guiarse por sus objetivos operativos principales y su estrategia a largo plazo.

- Si su enfoque principal es la producción de gran volumen y la consistencia: Un horno de atmósfera controlada es la opción clara debido a su rendimiento superior y repetibilidad del proceso.

- Si su enfoque principal es la seguridad y el cumplimiento medioambiental: La eliminación de materiales tóxicos y la reducción de las emisiones hacen que los hornos modernos sean esenciales para una fabricación sostenible.

- Si su enfoque principal es el procesamiento de trabajos diversos y de bajo volumen con un desembolso de capital mínimo: Un horno de caja tradicional aún puede tener un lugar, pero debe aceptar las compensaciones en el control de calidad y el trabajo manual.

La adopción de un horno de atmósfera controlada permite que su operación pase de la aproximación a la precisión en el procesamiento térmico.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Control de Proceso | Gestión precisa de la atmósfera para resultados consistentes y de alta calidad |

| Eficiencia Operativa | Mayor rendimiento y mano de obra reducida con automatización |

| Eficiencia Energética | Menores costos operativos y reducción de las emisiones de carbono |

| Seguridad y Medio Ambiente | Eliminación de productos químicos tóxicos y residuos peligrosos |

| Calidad del Producto | Calentamiento uniforme y repetibilidad para prevenir defectos |

¿Listo para actualizar su procesamiento térmico con hornos avanzados de atmósfera controlada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una mayor eficiencia, seguridad y calidad. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior