En esencia, un horno de atmósfera controlada se utiliza siempre que la integridad química de un material deba protegerse o alterarse con precisión durante un proceso de alta temperatura. Son elementos fijos en la fabricación industrial para procesos como soldadura fuerte, recocido y sinterización de semiconductores, así como en la investigación académica para el desarrollo de nuevos materiales. El hilo conductor es la necesidad de eliminar o regular estrictamente los gases reactivos, principalmente el oxígeno, que de otro modo comprometerían el producto final.

El valor fundamental de un horno de atmósfera controlada no es solo calentar; es crear un entorno químicamente perfecto a altas temperaturas. Esto previene la oxidación destructiva y permite la fabricación de materiales con las propiedades exactas requeridas para aplicaciones de alto rendimiento.

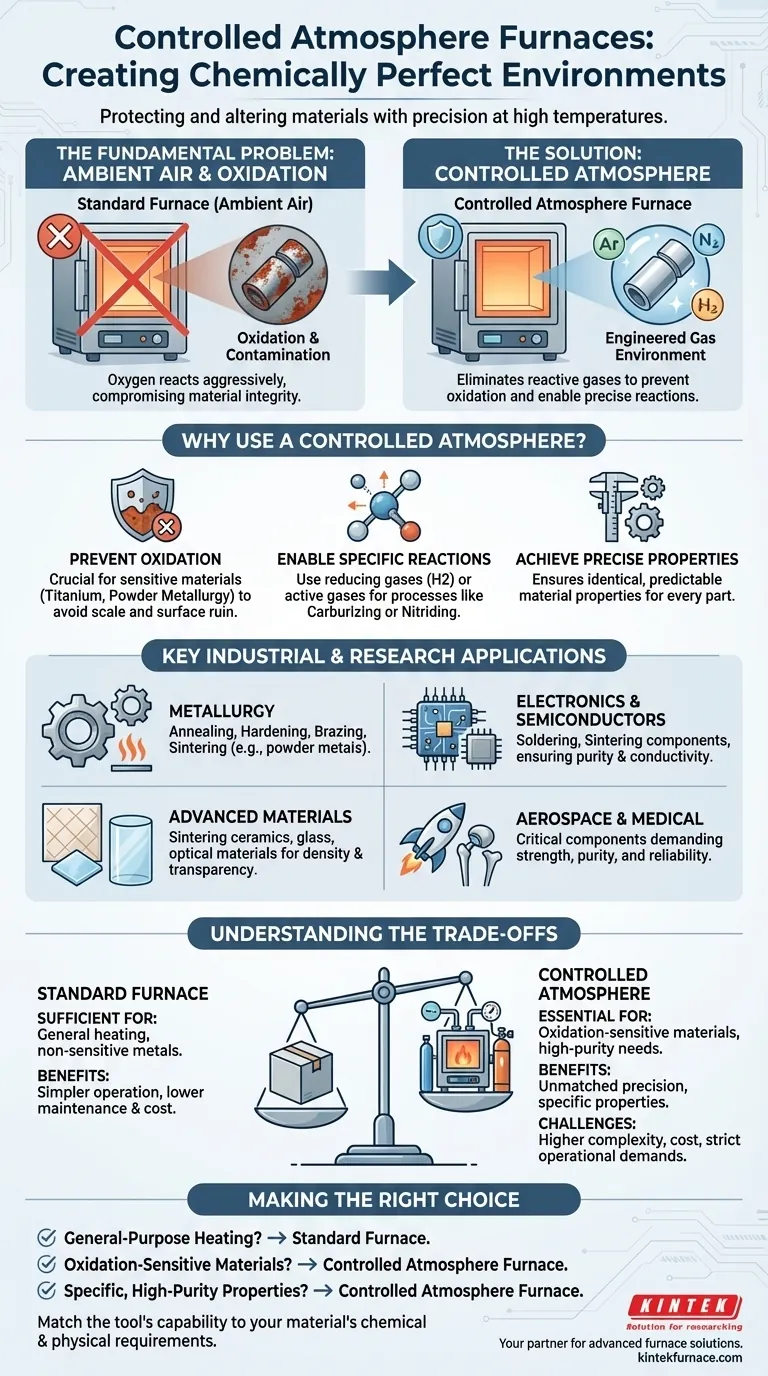

El problema fundamental: ¿Por qué controlar la atmósfera?

Los hornos estándar calientan materiales en aire ambiente, que es rico en oxígeno. A altas temperaturas, este oxígeno reacciona agresivamente con la mayoría de los materiales, provocando cambios no deseados. Un horno de atmósfera controlada resuelve esto reemplazando el aire con un entorno gaseoso específico y diseñado.

Prevención de la oxidación y la contaminación

La razón más común para usar una atmósfera controlada es prevenir la oxidación. Para los metales, esto significa prevenir la formación de cascarilla u óxido, lo que debilita el material y arruina su acabado superficial.

Esto es fundamental para materiales sensibles a la oxidación como las aleaciones de titanio o para procesos como la metalurgia de polvos, donde un resultado puro y no oxidado es esencial.

Habilitación de reacciones químicas específicas

Más allá de ser simplemente protector, la atmósfera puede ser un ingrediente activo en el proceso. Un horno se puede llenar con un gas reductor (como hidrógeno) para eliminar activamente los átomos de oxígeno de la superficie de un material.

A la inversa, se puede introducir una cantidad cuidadosamente controlada de un gas específico para crear una capa superficial deseada, un proceso conocido como cementación o nitruración en el tratamiento del acero.

Lograr propiedades de material precisas y repetibles

Al eliminar la variable aleatoria del aire ambiente, estos hornos proporcionan un control absoluto. Esto asegura que cada pieza procesada, ya sea para un motor aeroespacial o un implante médico, tenga propiedades de material idénticas, predecibles y fiables.

Aplicaciones industriales e investigativas clave

La necesidad de este nivel de control hace que estos hornos sean indispensables en una variedad de campos avanzados.

Metalurgia y procesamiento de metales

En metalurgia, los hornos de atmósfera se utilizan para recocido (ablandamiento del metal), endurecimiento y soldadura fuerte (unión de metales). Estos procesos requieren superficies limpias y libres de óxido para tener éxito. También son esenciales para sinterizar polvos metálicos prensados en componentes sólidos y densos.

Fabricación de electrónica y semiconductores

La industria electrónica depende en gran medida de las atmósferas controladas. Procesos como la soldadura de placas de circuito y la sinterización de componentes semiconductores exigen una pureza extrema para garantizar una conductividad eléctrica adecuada y prevenir defectos.

Materiales avanzados y cerámica

La fabricación de cerámica avanzada, vidrio y materiales ópticos a menudo implica sinterización a temperaturas muy altas. Una atmósfera controlada garantiza que el producto final tenga la densidad, transparencia y composición química deseadas sin verse comprometido por reacciones no deseadas.

Industrias de alto riesgo: Aeroespacial y Médica

Las industrias donde el fallo no es una opción, como la aeroespacial y la fabricación de dispositivos médicos, dependen de la precisión de los hornos de atmósfera. Garantizan que los componentes críticos cumplan con especificaciones estrictas de resistencia, pureza y longevidad.

Comprender las compensaciones

Aunque son potentes, un horno de atmósfera controlada es una herramienta especializada que no siempre es necesaria. Sus beneficios conllevan una mayor complejidad y coste.

Cuándo un horno estándar es suficiente

Para escenarios básicos como el tratamiento térmico de propósito general de metales no sensibles, la cocción simple de cerámica o el calentamiento de muestras de laboratorio, un horno de caja convencional suele ser suficiente. Estas unidades son más simples de operar y tienen menores costes de mantenimiento.

El coste de la precisión

Un sistema de atmósfera controlada es inherentemente más complejo. Requiere almacenamiento de gas, tuberías de alta pureza, sistemas de circulación y sensores sofisticados para mantener el entorno. Esto aumenta la inversión inicial y los gastos operativos.

Demandas operativas críticas

Operar estos hornos requiere una disciplina estricta. Los factores clave incluyen el mantenimiento de una composición de gas precisa, el uso de gases de alta pureza, la monitorización continua de la temperatura y la presión, y el seguimiento de protocolos de seguridad rigurosos para gestionar gases potencialmente inflamables o inertes.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de calentamiento correcta depende completamente del resultado requerido para su material.

- Si su enfoque principal es el calentamiento de propósito general o el procesamiento de materiales no reactivos: Un horno estándar es probablemente la opción más rentable y práctica.

- Si su enfoque principal es el procesamiento de materiales sensibles a la oxidación como titanio o cobre: Un horno de atmósfera controlada es esencial para proteger la integridad del material.

- Si su enfoque principal es lograr propiedades de material específicas y de alta pureza para dispositivos electrónicos o médicos: El control ambiental preciso de un horno de atmósfera no es negociable.

En última instancia, elegir el horno correcto se trata de hacer coincidir la capacidad de la herramienta con los requisitos químicos y físicos específicos del material.

Tabla de resumen:

| Área de aplicación | Usos clave | Beneficios clave |

|---|---|---|

| Metalurgia | Recocido, soldadura fuerte, sinterización | Previene la oxidación, permite propiedades de material precisas |

| Electrónica | Soldadura, sinterización de semiconductores | Asegura la pureza, previene defectos |

| Aeroespacial y Médico | Fabricación de componentes | Garantiza resistencia, pureza y fiabilidad |

| Materiales avanzados | Sinterización de cerámica y vidrio | Logra la densidad y composición deseadas |

¿Necesita un horno de alta temperatura adaptado a sus necesidades únicas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales, mejorando la eficiencia y la fiabilidad en su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alto riesgo.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico