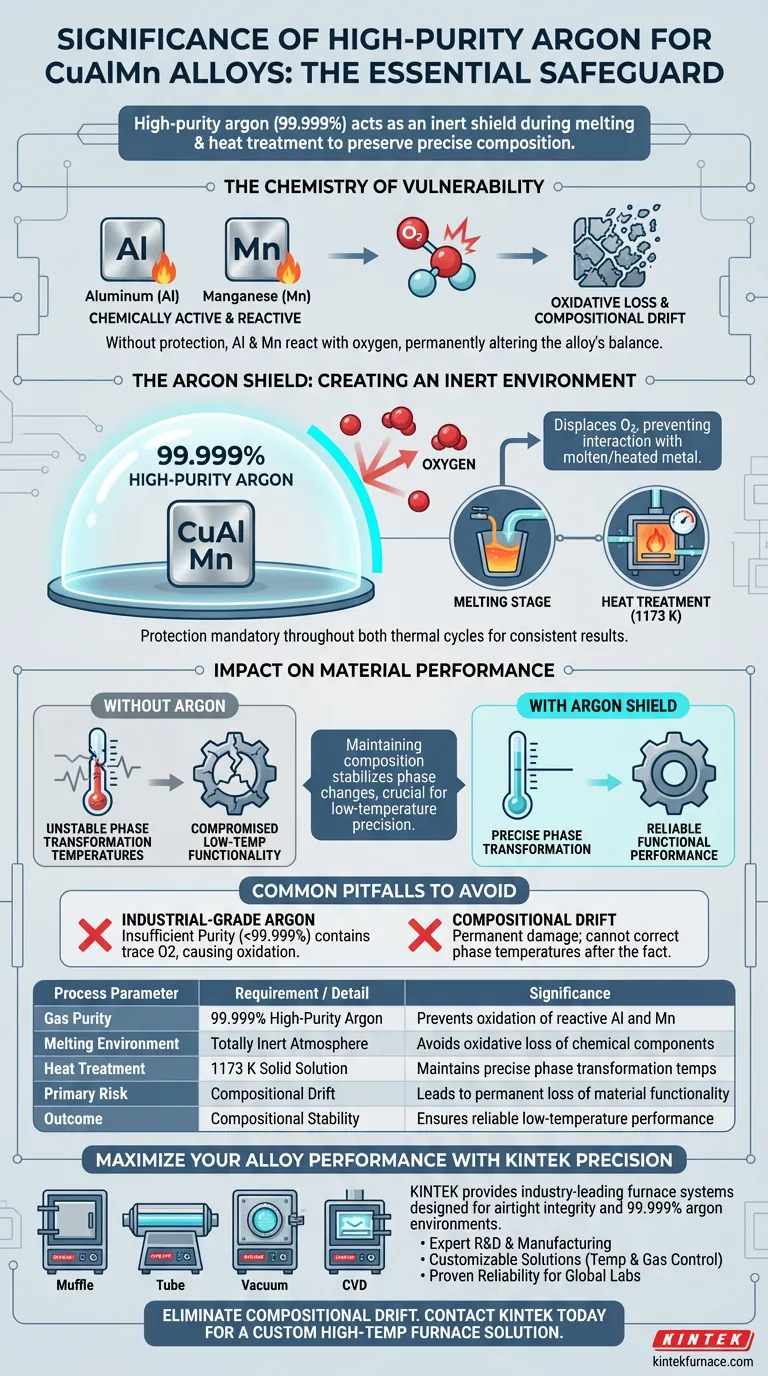

El argón de alta pureza actúa como una salvaguardia química esencial. Actúa como un escudo inerte durante la fusión a alta temperatura y el tratamiento térmico de las aleaciones de Cobre-Aluminio-Manganeso (CuAlMn) para preservar la composición precisa del material. Al aislar la aleación del oxígeno, el argón previene la degradación de los elementos reactivos y garantiza que el material funcione correctamente.

La idea central Dado que el aluminio y el manganeso son muy reactivos, se requiere una atmósfera de argón con una pureza del 99,999 % para evitar la oxidación. Sin esta protección, la pérdida de estos elementos altera el equilibrio químico de la aleación, provocando cambios críticos en las temperaturas de transformación de fase y comprometiendo el rendimiento a bajas temperaturas.

La química de la vulnerabilidad

La reactividad del aluminio y el manganeso

Las aleaciones de CuAlMn dependen en gran medida de la presencia de aluminio y manganeso. Sin embargo, ambos elementos son químicamente activos.

Son propensos a una rápida oxidación cuando se exponen al oxígeno. Esta vulnerabilidad se ve significativamente aumentada durante los procesos a alta temperatura.

El riesgo de pérdida por oxidación

Si el oxígeno entra en contacto con la aleación durante el calentamiento, el aluminio y el manganeso reaccionarán y se quemarán. Esto resulta en la pérdida por oxidación de componentes.

Esta pérdida no es solo un defecto superficial; cambia fundamentalmente la proporción de elementos dentro del material a granel.

El papel del escudo de argón

Creación de un entorno inerte

Para contrarrestar la oxidación, el proceso requiere una atmósfera de argón de alta pureza (99,999 %).

Este gas crea un entorno completamente inerte. Desplaza eficazmente el oxígeno, evitando que interactúe con el metal fundido o calentado.

Etapas críticas del procesamiento

Esta protección es necesaria en dos etapas distintas: durante la fusión inicial y durante el tratamiento de solución sólida a 1173 K.

Mantener la atmósfera protectora durante estos ciclos térmicos específicos es obligatorio para obtener resultados consistentes.

Impacto en el rendimiento del material

Estabilización de la transformación de fase

La razón principal para prevenir la pérdida de elementos es estabilizar las temperaturas de transformación de fase.

Las temperaturas específicas a las que la aleación cambia de fase están dictadas por su composición química. Si los niveles de Al o Mn caen debido a la oxidación, estos puntos de transformación se desplazarán de manera impredecible.

Garantizar la funcionalidad a bajas temperaturas

Al prevenir los cambios de composición, el escudo de argón garantiza que la aleación se comporte como se espera.

Este estricto control es la única forma de garantizar el rendimiento funcional de la aleación, especialmente en aplicaciones a bajas temperaturas donde la precisión es primordial.

Errores comunes a evitar

El peligro de una pureza insuficiente

El uso de argón de grado industrial estándar suele ser un error en este contexto.

La referencia exige específicamente una pureza del 99,999 %. Los grados de menor pureza pueden contener trazas de oxígeno suficientes para inducir la oxidación en estos elementos altamente reactivos.

El coste de la deriva compositiva

Ignorar la atmósfera protectora conduce a una "deriva compositiva".

No se pueden corregir las temperaturas de transformación de fase después del hecho si los elementos ya se han oxidado. El daño a las propiedades funcionales de la aleación es permanente.

Tomar la decisión correcta para su objetivo

Para garantizar que su aleación de CuAlMn funcione de manera fiable, aplique los siguientes principios:

- Si su enfoque principal es la precisión compositiva: Asegúrese de que su suministro de argón esté certificado al 99,999 % de pureza para prevenir la pérdida por oxidación de aluminio y manganeso activos.

- Si su enfoque principal es la fiabilidad térmica: Mantenga esta atmósfera inerte estrictamente durante el tratamiento de solución sólida a 1173 K para prevenir cambios en las temperaturas de transformación de fase.

El control atmosférico estricto no es un paso opcional; es el requisito previo para un rendimiento predecible de la aleación.

Tabla resumen:

| Parámetro del proceso | Requisito / Detalle | Significado |

|---|---|---|

| Pureza del gas | Argón de alta pureza al 99,999 % | Previene la oxidación de Al y Mn reactivos |

| Entorno de fusión | Atmósfera totalmente inerte | Evita la pérdida por oxidación de componentes químicos |

| Tratamiento térmico | Solución sólida a 1173 K | Mantiene temperaturas precisas de transformación de fase |

| Riesgo principal | Deriva compositiva | Conduce a la pérdida permanente de la funcionalidad del material |

| Resultado | Estabilidad compositiva | Garantiza un rendimiento fiable a bajas temperaturas |

Maximice el rendimiento de su aleación con la precisión KINTEK

No permita que la pérdida por oxidación comprometa su investigación o producción de materiales. KINTEK ofrece sistemas de hornos Muffle, de tubo, de vacío y CVD líderes en la industria, diseñados específicamente para mantener las condiciones atmosféricas ultrapuras requeridas para procesos sensibles como el tratamiento térmico de CuAlMn.

¿Por qué elegir KINTEK?

- I+D y fabricación expertas: Nuestros sistemas garantizan la estanqueidad para entornos de argón al 99,999 %.

- Soluciones personalizables: Adapte los perfiles de temperatura y el control de gas a sus necesidades únicas de aleación.

- Fiabilidad probada: Confiado por laboratorios globales para estabilizar la transformación de fase y el rendimiento funcional.

¿Listo para eliminar la deriva compositiva? ¡Póngase en contacto con KINTEK hoy mismo para obtener una solución de horno de alta temperatura personalizada!

Guía Visual

Referencias

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué papel protector juega un flujo constante de gas inerte en el sinterizado de atmósfera dinámica? Mejora la integridad del material

- ¿Cómo regula un horno de alta temperatura las estructuras de poros en el carbono derivado de Hanji? Optimice su activación de carbono

- ¿Cuál es el principio detrás del uso de un horno de pozo con potencial de carbono controlado? Restaurar la integridad de las piezas de acero MIM

- ¿Para qué tipos de materiales están diseñadas las líneas de recocido continuo? Optimice el procesamiento de metales de gran volumen

- ¿Qué condiciones ambientales críticas proporciona un horno de atmósfera tubular para la carbonización de t-BTO@C?

- ¿Cuáles son las consecuencias de no usar una atmósfera protectora controlada? Evite fallos costosos en el procesamiento térmico

- ¿Cuál es la estructura de un horno de crisol (retorta)? Desbloquee el tratamiento térmico de precisión con un diseño de cámara sellada

- ¿Por qué es necesario un horno de recocido precalentado en la producción de vidrio? Garantiza la integridad estructural y la claridad óptica