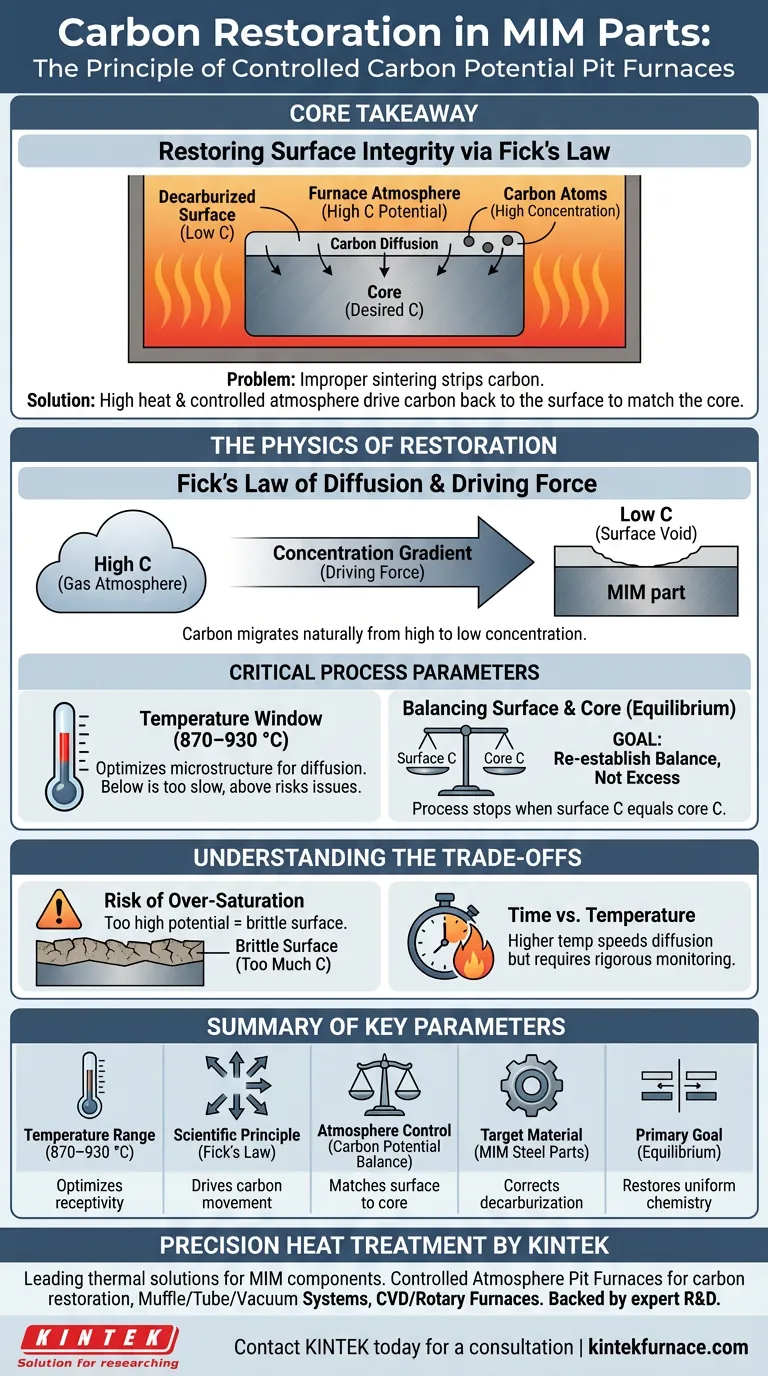

El principio detrás de la restauración del carbono en un horno de pozo con potencial de carbono controlado es la aplicación correctiva de la Ley de Difusión de Fick. Al exponer las piezas de Moldeo por Inyección de Metal (MIM) a un rango de temperatura específico (870–930 °C) y una atmósfera rica en carbono, el horno impulsa los átomos de carbono de regreso a la capa superficial empobrecida del acero hasta que alcanza el equilibrio con el núcleo.

Conclusión Clave: Las atmósferas de sinterización inadecuadas pueden eliminar carbono de las superficies del acero, debilitando la pieza. Un horno de potencial de carbono controlado utiliza calor elevado y presión atmosférica para forzar el retorno del carbono al acero, restaurando la química superficial del material para que coincida con su núcleo interno.

La Física de la Restauración

Ley de Difusión de Fick

La base científica de este proceso es la Ley de Fick. Esta ley dicta que las partículas, en este caso los átomos de carbono, migrarán naturalmente de un área de alta concentración a un área de baja concentración.

El Gradiente de Concentración

Debido a que la pieza MIM tiene una superficie descarburizada (bajo en carbono), el horno crea un "potencial de carbono" en la atmósfera que es mayor que la superficie pero igual a la especificación deseada del núcleo.

Fuerza Impulsora

Esta diferencia de concentración crea una fuerza impulsora. Los átomos de carbono de la atmósfera gaseosa penetran la superficie del acero para llenar el "vacío" dejado por errores de procesamiento previos.

Parámetros Críticos del Proceso

La Ventana de Temperatura

La restauración del carbono requiere un entorno térmico específico para funcionar correctamente. El proceso se realiza típicamente entre 870 y 930 °C.

Por Qué Importa Este Rango

A estas temperaturas, la microestructura del acero es receptiva a la difusión. Por debajo de este rango, la difusión es demasiado lenta; significativamente por encima, se corre el riesgo de otros problemas metalúrgicos.

Equilibrio entre Superficie y Núcleo

El objetivo final no es añadir carbono *excesivo* (lo que sería cementación), sino restablecer un equilibrio. El proceso se detiene cuando el contenido de carbono en la superficie iguala el contenido de carbono en el núcleo.

Comprender las Compensaciones

Riesgo de Sobresaturación

El control preciso de la atmósfera es innegociable. Si el potencial de carbono en el horno se establece demasiado alto, se superará el objetivo, lo que resultará en una superficie quebradiza con demasiado carbono.

Tiempo vs. Temperatura

Si bien las temperaturas más altas dentro del rango de 870–930 °C aceleran la difusión, también requieren un monitoreo más riguroso para prevenir el crecimiento del grano o la distorsión en las piezas MIM.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente un horno de pozo para la restauración del carbono, debe alinear el proceso con sus requisitos de calidad.

- Si su enfoque principal es corregir errores de sinterización: Asegúrese de que el potencial de carbono del horno coincida estrictamente con el contenido de carbono requerido de la aleación específica para evitar crear un nuevo problema.

- Si su enfoque principal es la eficiencia del proceso: Opere más cerca del límite superior de 930 °C para maximizar la tasa de difusión, pero aumente la frecuencia del muestreo de la atmósfera.

Dominar este equilibrio asegura que sus piezas MIM mantengan una resistencia y dureza uniformes de adentro hacia afuera.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Restauración de Carbono |

|---|---|---|

| Rango de Temperatura | 870 – 930 °C | Optimiza la receptividad de la microestructura para la difusión de carbono |

| Principio Científico | Ley de Difusión de Fick | Impulsa el carbono de alta concentración (gas) a baja concentración (superficie del acero) |

| Control de Atmósfera | Equilibrio de Potencial de Carbono | Iguala el contenido de carbono de la superficie con el núcleo interno |

| Material Objetivo | Piezas de Acero MIM | Corrige la descarburación causada por atmósferas de sinterización inadecuadas |

| Objetivo Principal | Equilibrio | Restaura la química superficial uniforme sin sobresaturar |

Tratamiento Térmico de Precisión para Componentes MIM Críticos

No permita que la descarburación comprometa la resistencia y dureza de sus piezas de Moldeo por Inyección de Metal. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para restaurar la integridad del material y garantizar una calidad uniforme.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de equipos de laboratorio de alta temperatura, que incluyen:

- Hornos de Pozo con Atmósfera Controlada para una restauración precisa del carbono.

- Sistemas de Mufla, Tubo y Vacío para un procesamiento térmico versátil.

- Hornos CVD y Rotatorios adaptados a la síntesis avanzada de materiales.

Ya sea que necesite corregir errores de sinterización u optimizar la eficiencia del proceso, los sistemas personalizables de KINTEK están diseñados para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para mejorar el rendimiento de su material? ¡Contacte a KINTEK hoy para una consulta!

Guía Visual

Referencias

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el nivel máximo de vacío para un horno de atmósfera de vacío bajo? Especificaciones clave para el tratamiento térmico industrial

- ¿Qué funciones protectoras críticas cumple el argón para los compuestos AA7150-Al2O3? Garantizar la pureza y la densidad

- ¿Para qué se utiliza un horno de retorta? Esencial para un control atmosférico y térmico preciso

- ¿Cuáles son algunos casos de uso específicos de los hornos de retorta? Esenciales para el control atmosférico a alta temperatura

- ¿Qué condiciones de procesamiento central proporciona un horno de atmósfera tubular? Factores clave para la carbonización de fMC

- ¿Qué papel desempeña un horno de activación a alta temperatura en la síntesis de catalizadores magnéticos? Optimice su rendimiento de Fe3O4

- ¿Qué es un horno de retorta? La herramienta definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son algunos gases y vapores comunes utilizados en las atmósferas de los hornos? Optimice su proceso de tratamiento térmico