En resumen, un horno de retorta es un equipo especializado que utiliza un recipiente sellado —la "retorta"— para calentar materiales en una atmósfera altamente controlada. Este diseño separa el material que se está procesando de los elementos calefactores del horno y del aire exterior, lo que permite una gestión precisa del entorno interno, algo crítico para la fabricación avanzada y el trabajo de laboratorio.

La clave es que, al aislar la carga de trabajo en una retorta sellada, el horno permite un control completo sobre la atmósfera. Esta única característica de diseño previene reacciones químicas no deseadas como la oxidación y permite procesos de tratamiento térmico sofisticados que son imposibles en un horno estándar de aire abierto.

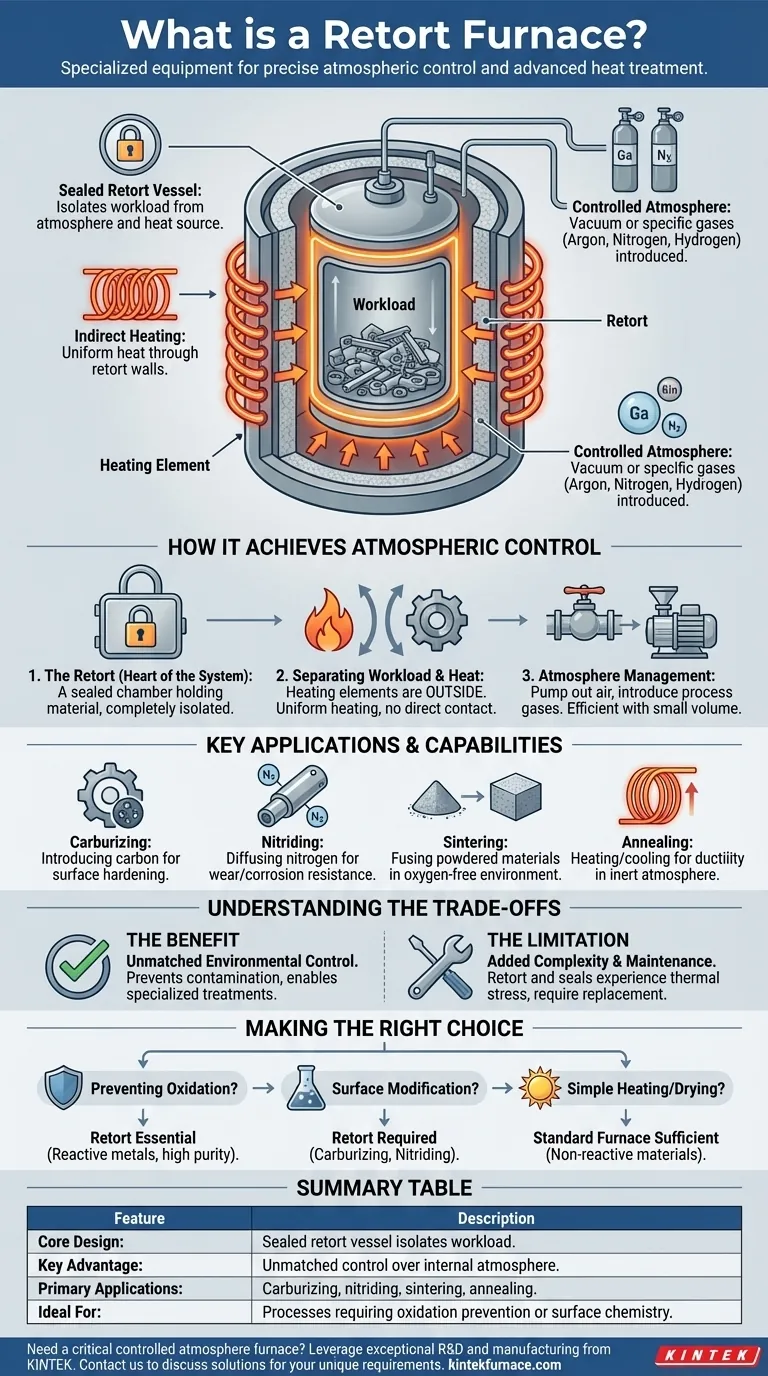

Cómo un horno de retorta logra el control atmosférico

La característica definitoria de un horno de retorta es su capacidad para crear un ambiente específico y de alta pureza. Esta capacidad se deriva directamente de su principio de diseño central: la separación.

El papel central de la retorta

La "retorta" es el corazón del sistema. Es una cámara sellada, a menudo un recipiente cilíndrico hecho de metal o cerámica, que contiene el material que se está procesando.

Este recipiente está completamente aislado del funcionamiento interno del horno y del aire ambiente exterior.

Separación de la carga de trabajo de la fuente de calor

A diferencia de algunos hornos donde los materiales están directamente expuestos a llamas o elementos calefactores, un horno de retorta calienta la carga de trabajo indirectamente.

Los elementos calefactores, que pueden ser eléctricos o de gas, se encuentran fuera de la retorta. El calor se transfiere a través de las paredes de la retorta al material interior, asegurando un calentamiento uniforme sin contacto directo.

El sistema de control de la atmósfera

Debido a que la retorta es un sistema sellado de circuito cerrado, su atmósfera interna puede gestionarse con precisión. Se puede bombear aire para crear un vacío, y se pueden introducir gases específicos como argón, nitrógeno o hidrógeno.

Este diseño es altamente eficiente, ya que el pequeño volumen sellado requiere muy poco gas de proceso para mantener la atmósfera deseada.

Aplicaciones y capacidades clave

El control ambiental preciso de un horno de retorta permite procesos que dependen de interacciones químicas específicas a altas temperaturas.

Procesos avanzados de tratamiento térmico

Los hornos de retorta son esenciales para tratamientos que modifican la química superficial de los metales.

- Carburación: Introducción de carbono en la superficie del acero para endurecerlo.

- Nitración: Difusión de nitrógeno en la superficie de un metal para mejorar la resistencia al desgaste y a la corrosión.

- Sinterización: Fusión de materiales en polvo mediante calor, un proceso que a menudo requiere un ambiente libre de oxígeno.

- Recocido: Calentamiento y enfriamiento lento de un material para reducir la dureza y aumentar la ductilidad, a menudo realizado en una atmósfera inerte para prevenir la formación de cascarilla superficial.

Lograr alta pureza y consistencia

Para metales reactivos o materiales avanzados, cualquier exposición al oxígeno a altas temperaturas puede causar oxidación, comprometiendo la integridad del material.

La retorta sellada garantiza un ambiente puro, asegurando que las únicas reacciones que ocurren son las intencionadas por el proceso. Esto conduce a resultados altamente consistentes y repetibles.

Comprendiendo las compensaciones

Aunque potente, el diseño del horno de retorta implica compensaciones específicas en comparación con hornos atmosféricos más simples.

El beneficio: control ambiental inigualable

La ventaja principal es innegable: un horno de retorta ofrece un control inigualable sobre la atmósfera de procesamiento. Esto previene la contaminación y permite tratamientos químicos especializados.

La limitación: complejidad y mantenimiento adicionales

La retorta en sí misma es un componente que experimenta un estrés térmico extremo. Con el tiempo, puede degradarse y requerir reemplazo.

Los sellos que aseguran que la cámara sea hermética también son piezas de desgaste críticas. Esto añade una capa de complejidad y mantenimiento que no está presente en los hornos de caja simples de aire abierto.

Tomando la decisión correcta para su proceso

Decidir si necesita un horno de retorta se reduce a los requisitos químicos de su proceso de calentamiento.

- Si su objetivo principal es prevenir la oxidación: Un horno de retorta es esencial para procesar metales reactivos o materiales donde la pureza superficial es crítica.

- Si su objetivo principal es la modificación de la superficie: Procesos como la carburación y la nitración requieren fundamentalmente un horno de retorta para introducir y contener los gases reactivos necesarios.

- Si su objetivo principal es el calentamiento o secado simple: Para materiales no reactivos donde la exposición al aire es aceptable, un horno atmosférico estándar es una solución más sencilla y rentable.

En última instancia, un horno de retorta es la herramienta definitiva cuando la integridad de la atmósfera es tan importante como la temperatura misma.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Diseño central | Recipiente de retorta sellado que aísla la carga de trabajo de los elementos calefactores y del aire ambiente. |

| Ventaja clave | Control inigualable sobre la atmósfera interna (vacío, gases inertes o reactivos). |

| Aplicaciones principales | Carburación, nitración, sinterización y recocido de materiales reactivos o sensibles. |

| Ideal para | Procesos donde prevenir la oxidación o permitir una química superficial específica es crítico. |

¿Necesita un horno para un proceso crítico de atmósfera controlada?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios y hornos de retorta especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea para I+D o producción.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de retorta pueden asegurar la pureza y consistencia que su proceso demanda.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento