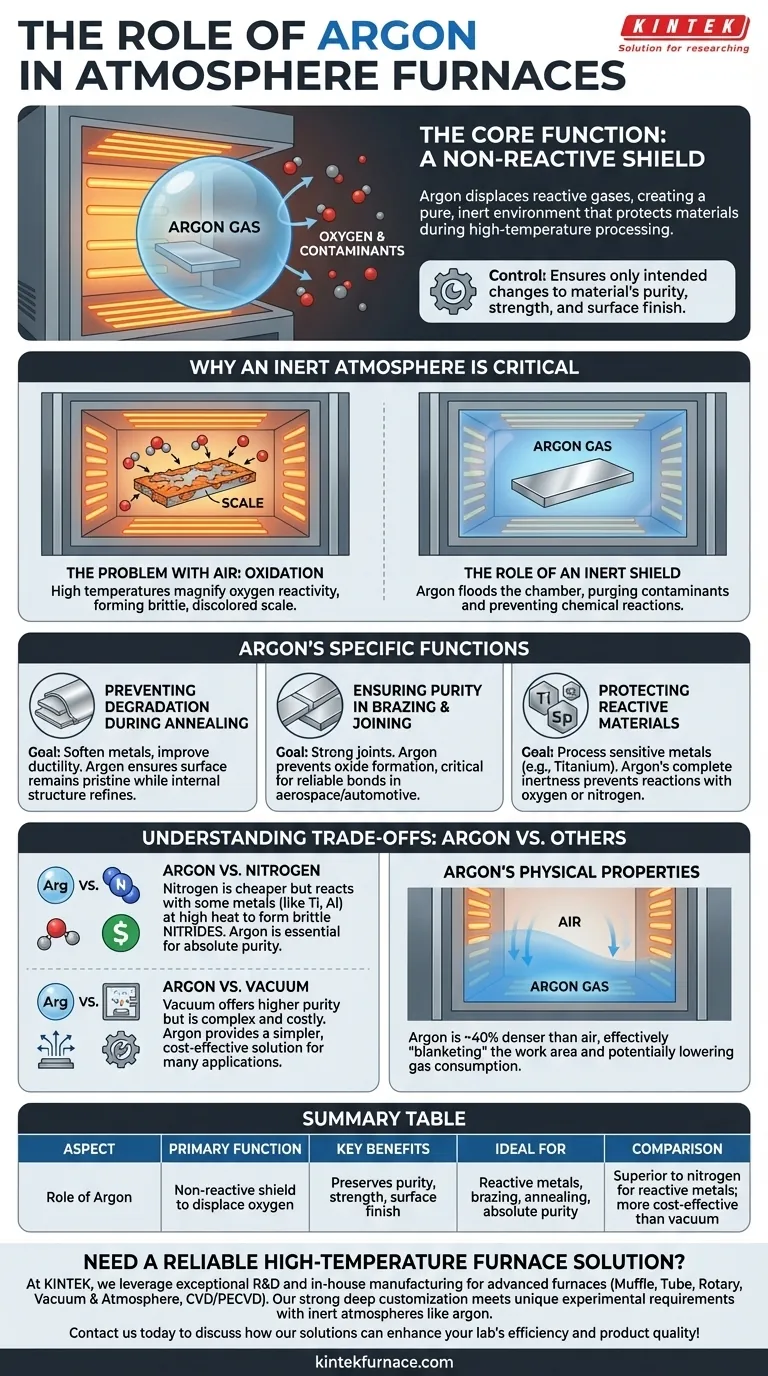

En un horno de atmósfera, el papel principal del argón es servir como un escudo completamente no reactivo. Se bombea a la cámara del horno para desplazar el oxígeno y otros gases activos, creando un ambiente puro e inerte que protege los materiales de reacciones químicas no deseadas, como la oxidación durante el procesamiento a alta temperatura.

En esencia, el uso de argón se trata de control. Al eliminar los gases reactivos del ambiente del horno, se asegura que los únicos cambios que ocurren en el material son los que se pretenden, preservando su pureza, resistencia y acabado superficial.

Por qué una atmósfera inerte es crítica

A temperatura ambiente, el oxígeno en el aire es solo ligeramente reactivo. Sin embargo, cuando se calientan materiales a cientos o miles de grados en un horno, esta reactividad se magnifica enormemente.

El problema con el aire: oxidación y contaminación

Calentar metales en presencia de oxígeno causa oxidación, el mismo proceso químico que causa la herrumbre, pero ocurriendo mucho más rápidamente.

Esto resulta en la formación de una capa quebradiza y descolorida en la superficie del material. Esta capa puede arruinar las dimensiones de la pieza, comprometer su acabado superficial y crear impurezas que debilitan el producto final.

El papel de un escudo inerte

Un gas inerte es aquel que no participa fácilmente en reacciones químicas. El argón es un gas noble, lo que lo hace excepcionalmente estable y no reactivo, incluso a temperaturas extremas.

Al inundar la cámara del horno con argón, se empuja físicamente, o se purga, el oxígeno, el vapor de agua y otros contaminantes. Esto deja la pieza rodeada por una burbuja protectora, asegurando que el proceso de tratamiento térmico ocurra en un ambiente puro.

Funciones específicas del argón en el tratamiento térmico

Diferentes procesos aprovechan las propiedades inertes del argón para lograr resultados específicos. No se trata meramente de prevenir la oxidación; se trata de garantizar el resultado metalúrgico deseado.

Prevención de la degradación durante el recocido

El recocido es un proceso utilizado para ablandar metales, aliviar tensiones internas y mejorar la ductilidad. El objetivo es cambiar la estructura cristalina interna del material, no su química superficial.

Si se realiza en el aire, la superficie se oxidaría, volviéndose dura y quebradiza, exactamente lo contrario del resultado deseado. El argón asegura que la superficie permanezca intacta mientras la estructura interna se refina.

Garantía de pureza en soldadura fuerte y unión

La soldadura fuerte implica unir dos piezas de metal utilizando un material de relleno fundido. El éxito de la unión depende de que el metal de relleno moje y se una limpiamente a los materiales base.

El oxígeno interfiere con este proceso, creando óxidos que impiden la formación de una unión fuerte y continua. El uso de una atmósfera de argón asegura una unión limpia, potente y confiable, lo cual es crítico en aplicaciones aeroespaciales y automotrices.

Protección de materiales reactivos

Algunos materiales, como el titanio y ciertos aceros inoxidables especiales, son altamente reactivos a temperaturas elevadas. Pueden reaccionar no solo con el oxígeno, sino también con otros gases, como el nitrógeno. La inercia completa del argón lo convierte en la única opción segura para procesar estos materiales sensibles y costosos.

Comprender las ventajas y desventajas: Argón vs. otras atmósferas

Aunque el argón es altamente efectivo, no es la única opción para crear una atmósfera controlada. La elección correcta depende del material, el proceso y el presupuesto.

Argón vs. Nitrógeno

El nitrógeno es la alternativa más común al argón y también es en gran parte inerte. Su principal ventaja es que es significativamente menos costoso.

Sin embargo, a temperaturas muy altas, el nitrógeno puede reaccionar con ciertos metales (como el titanio, el aluminio y algunos aceros) para formar nitruros. Estos pueden hacer que el material sea quebradizo. El argón no tiene esta limitación, lo que lo convierte en la elección superior para metales altamente reactivos o cuando la pureza absoluta no es negociable.

Argón vs. Vacío

Un horno de vacío logra un ambiente puro eliminando casi todos los gases, en lugar de reemplazarlos. Un vacío puede proporcionar un nivel de pureza aún mayor que el argón.

La contrapartida es la complejidad y el coste. Los hornos de vacío y sus sistemas de bombeo asociados son más caros y requieren más mantenimiento que un horno de atmósfera estándar que funciona con argón. El argón proporciona una solución más sencilla y rentable para una amplia gama de aplicaciones.

Propiedades físicas del argón

El argón es aproximadamente un 40% más denso que el aire. Esto es una ventaja en algunos diseños de hornos, ya que puede "cubrir" eficazmente el área de trabajo, asentándose en el fondo de la cámara y desplazando gases más ligeros con mayor facilidad. Esto a veces puede llevar a un menor consumo de gas en comparación con un gas inerte más ligero.

Cómo aplicar esto a su proceso

La elección de la atmósfera correcta es un equilibrio entre los requisitos técnicos y las realidades económicas. Su decisión debe guiarse por el material con el que está trabajando y su objetivo final.

- Si su enfoque principal es la rentabilidad para aceros comunes: El nitrógeno suele ser una opción suficiente y más económica para procesos como el endurecimiento neutro.

- Si su enfoque principal es la pureza absoluta para metales reactivos (por ejemplo, titanio, circonio): El argón es la elección necesaria para prevenir la formación de nitruros u óxidos quebradizos.

- Si su enfoque principal es la soldadura fuerte impecable o los componentes de grado médico: La inercia superior del argón proporciona la mayor fiabilidad y previene fallas en las uniones o contaminación de la superficie.

En última instancia, controlar la atmósfera del horno es fundamental para controlar las propiedades de su producto final.

Tabla Resumen:

| Aspecto | Papel del Argón |

|---|---|

| Función Principal | Sirve como un escudo no reactivo para desplazar el oxígeno y prevenir la oxidación. |

| Beneficios Clave | Preserva la pureza, resistencia y acabado superficial del material durante el procesamiento a alta temperatura. |

| Ideal Para | Metales reactivos (por ejemplo, titanio), soldadura fuerte, recocido y aplicaciones que requieren pureza absoluta. |

| Comparación | Superior al nitrógeno para metales reactivos; más rentable que el vacío para muchos usos. |

¿Necesita una solución fiable de horno de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tube, Rotary, Vacuum & Atmosphere Furnaces, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores con atmósferas inertes como el argón. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado