El argón de alta pureza crea una barrera inerte crítica entre el metal fundido y la atmósfera circundante. Al aislar la fusión del oxígeno y el nitrógeno, este gas protector previene la oxidación de elementos reactivos como el manganeso (Mn) y el titanio (Ti). Esto asegura que la composición química final se mantenga consistente con las especificaciones de diseño y previene la formación de impurezas de óxido que comprometen el rendimiento de la aleación.

El uso de una atmósfera de argón de alta pureza no se trata solo de limpieza; es un requisito fundamental para mantener la estequiometría de la aleación. Previene la pérdida de elementos activos volátiles y suprime las reacciones de carbono, asegurando que el material de aporte conserve la ductilidad y la resistencia requeridas para una soldadura fuerte de alta calidad.

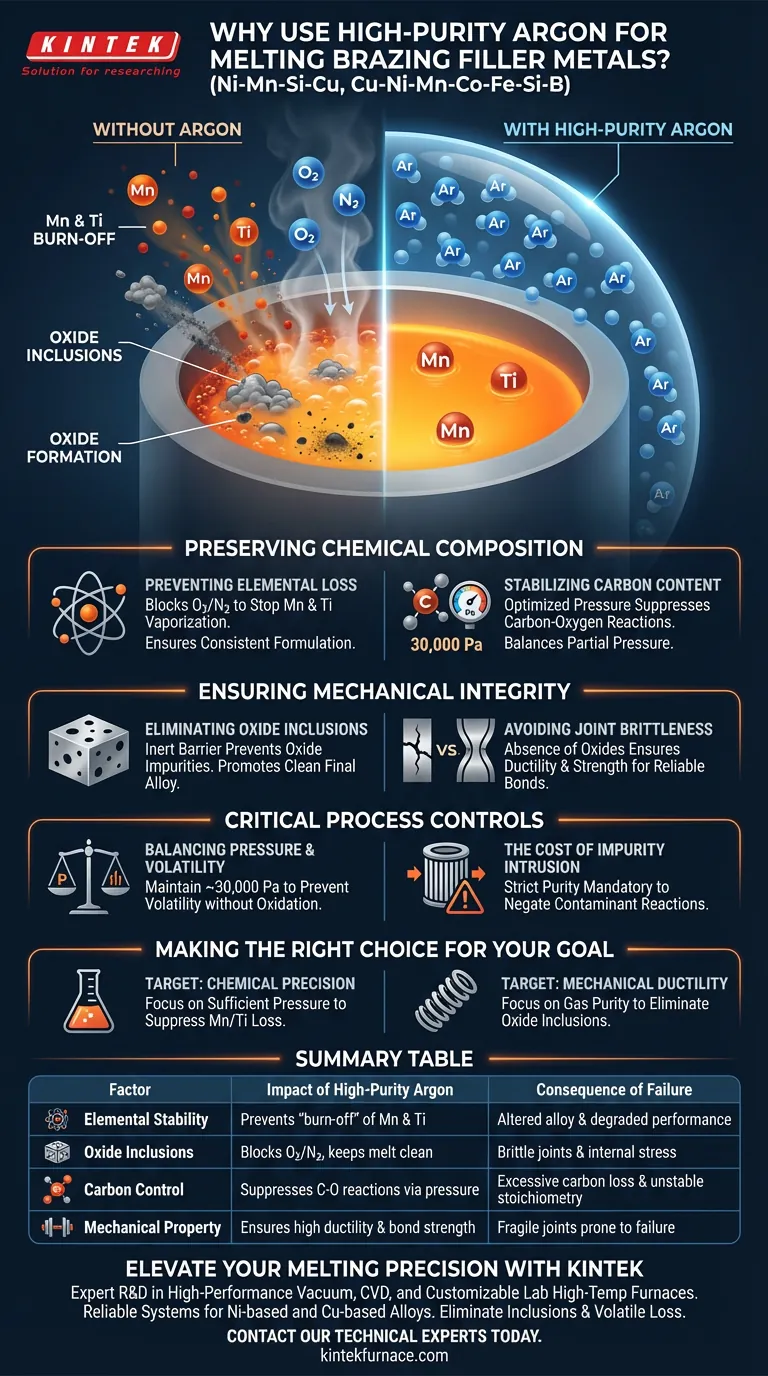

Preservación de la Composición Química

Prevención de la Pérdida Elemental

Ciertos elementos de aleación, en particular el manganeso (Mn) y el titanio (Ti), son altamente reactivos y volátiles a temperaturas de fusión.

Sin un escudo protector de argón, estos elementos reaccionan rápidamente con el oxígeno atmosférico. Esto resulta en la "combustión" o pérdida de estos componentes críticos, alterando la formulación prevista de la aleación y degradando sus características de rendimiento.

Estabilización del Contenido de Carbono

En procesos como la fusión por inducción en vacío, existe el riesgo de una reacción carbono-oxígeno.

Mantener una atmósfera de argón a una presión específica (aproximadamente 30.000 Pa) ayuda a suprimir esta reacción. Esto equilibra la presión parcial sobre la fusión, previniendo la pérdida excesiva de carbono y asegurando que el contenido de carbono permanezca estable durante todo el proceso.

Garantía de Integridad Mecánica

Eliminación de Inclusiones de Óxido

Cuando el metal fundido interactúa con el aire, se forman instantáneamente impurezas de óxido.

Estos óxidos quedan atrapados dentro del metal de aporte solidificado como inclusiones. Un ambiente de argón de alta pureza bloquea eficazmente la intrusión de estas impurezas durante las etapas finales de la fusión.

Evitar la Fragilidad de la Unión

La presencia de óxidos y cambios químicos no controlados conducen a propiedades mecánicas inferiores.

Específicamente, las inclusiones de óxido crean puntos de tensión que aumentan significativamente la fragilidad de la unión soldada. Al prevenir la oxidación, el argón asegura que el material de aporte produzca una unión dúctil y robusta en lugar de una frágil.

Controles Críticos del Proceso

Equilibrio de Presión y Volatilidad

Si bien el objetivo principal es la exclusión del oxígeno, la presión de la atmósfera de argón también es una variable crítica.

Si la presión es demasiado baja, los elementos volátiles aún pueden evaporarse incluso sin oxidación. Como se señaló en la fusión por inducción en vacío, mantener una presión alrededor de 30.000 Pa es necesario para suprimir reacciones químicas específicas y estabilizar la fusión.

El Costo de la Intrusión de Impurezas

No mantener una alta pureza en el propio gas argón puede anular los beneficios de la atmósfera.

Incluso cantidades traza de contaminantes en el suministro de gas pueden reaccionar con la fusión a altas temperaturas. El sistema depende de que el gas sea estrictamente inerte para garantizar que la aleación final coincida con el diseño teórico.

Tomando la Decisión Correcta para su Objetivo

Al establecer sus parámetros de fusión para aleaciones de Ni-Mn-Si-Cu o similares complejas, considere sus objetivos de calidad específicos:

- Si su enfoque principal es la Precisión Química: Asegúrese de que la presión de argón sea suficiente para suprimir la vaporización y oxidación de elementos volátiles como el Manganeso.

- Si su enfoque principal es la Ductilidad Mecánica: Priorice la pureza del gas argón para eliminar estrictamente las inclusiones de óxido que causan fragilidad.

Controle la atmósfera y controlará la fiabilidad de la unión soldada final.

Tabla Resumen:

| Factor | Impacto del Argón de Alta Pureza | Consecuencia del Fallo |

|---|---|---|

| Estabilidad Elemental | Previene la "combustión" de Mn y Ti reactivos | Formulación de aleación alterada y rendimiento degradado |

| Inclusiones de Óxido | Bloquea oxígeno/nitrógeno para mantener la fusión limpia | Uniones frágiles y puntos de tensión internos |

| Control de Carbono | Suprime reacciones carbono-oxígeno mediante presión | Pérdida excesiva de carbono y estequiometría inestable |

| Propiedad Mecánica | Asegura alta ductilidad y resistencia de la unión | Uniones frágiles propensas a fallar |

Mejore la Precisión de su Fusión con KINTEK

No permita que la contaminación atmosférica comprometa el rendimiento de su aleación. En KINTEK, entendemos que mantener la estequiometría química y la integridad mecánica es innegociable para materiales de aporte de soldadura fuerte de alta calidad.

Respaldados por I+D y fabricación expertas, ofrecemos hornos de alta temperatura para vacío, CVD y hornos de laboratorio personalizables de alto rendimiento diseñados para mantener controles atmosféricos precisos y ambientes de presión estables. Ya sea que esté fundiendo aleaciones complejas a base de Ni o de Cu, nuestros sistemas brindan la confiabilidad que necesita para eliminar inclusiones de óxido y pérdida de elementos volátiles.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué condiciones de proceso proporciona un horno de recocido en caja para la aleación Ti50Ni47Fe3? Optimizar los parámetros de tratamiento térmico

- ¿Por qué se requiere un horno de alta temperatura con flujo de gas controlado para la calcinación de MCM-41? Optimizar la Síntesis

- ¿Cuáles son las limitaciones de los hornos de atmósfera de bajo vacío? Comprenda las compensaciones para un tratamiento térmico rentable

- ¿Qué papel juega un horno industrial en el pretratamiento de la corteza de licuri? Optimizar la producción de carbón activado

- ¿Para qué materiales es adecuado el horno de atmósfera tipo caja experimental? Ideal para metales, cerámicas y materiales avanzados

- ¿Cuáles son los usos principales de los hornos de retorta en entornos industriales? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué materiales se utilizan habitualmente para construir la cámara de calentamiento en los hornos de atmósfera? Descubra las mejores opciones para su laboratorio

- ¿Por qué es fundamental una atmósfera de argón de alta pureza para el éxito de las pruebas electroquímicas en sales fundidas? Guía de expertos