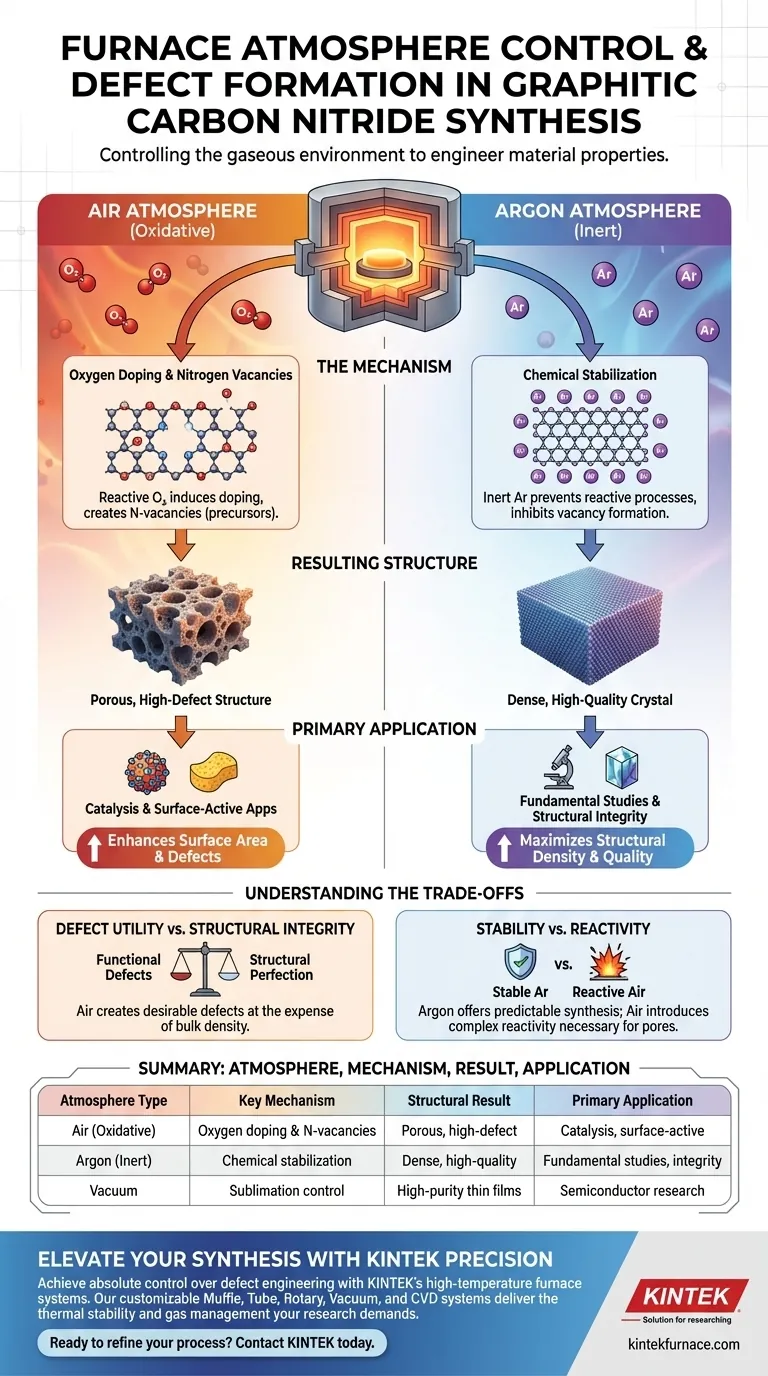

El entorno gaseoso dentro de un horno de alta temperatura sirve como la palanca de control principal para determinar la densidad de defectos en el nitruro de carbono grafítico sintetizado. Cuando la síntesis ocurre en una atmósfera de aire, la presencia de oxígeno induce dopaje y crea vacantes de nitrógeno, que actúan como precursores críticos para la formación de defectos porosos. Por el contrario, el uso de una atmósfera inerte de argón previene estos procesos reactivos, produciendo una estructura de material más densa con defectos mínimos.

Controlar la atmósfera del horno le permite cambiar entre la creación de un cristal de alta densidad y un material altamente defectuoso y poroso. Si bien los gases inertes preservan la integridad estructural, se requiere una atmósfera de aire para inducir el dopaje de oxígeno específico y las vacantes de nitrógeno necesarias para la posterior formación de poros.

El Mecanismo de Formación de Defectos

El Papel de una Atmósfera de Aire

En un entorno de aire, el oxígeno participa activamente en el proceso de síntesis. No se limita a rodear la muestra; interactúa químicamente con la red en desarrollo. Esta interacción induce dopaje de oxígeno dentro de la estructura del nitruro de carbono grafítico.

Creación de Precursores para la Porosidad

El impacto más significativo de la síntesis en aire es la generación de vacantes de nitrógeno. Estas vacantes no son estáticas; sirven como precursores químicos. Durante las etapas posteriores de grabado, estos sitios de defectos específicos evolucionan a defectos porosos en el plano.

El Papel de una Atmósfera Inerte

Cuando se utiliza una atmósfera de argón, el entorno de síntesis se vuelve químicamente inerte. No hay gases reactivos presentes para inducir dopaje o eliminar nitrógeno de la red. Esto desactiva efectivamente el mecanismo responsable de la formación de vacantes.

Densidad Estructural Resultante

Dado que la atmósfera inerte previene la formación de precursores de defectos, el material resultante difiere fundamentalmente de sus contrapartes sintetizadas en aire. El producto final es estructuralmente más denso. Crea un material base con imperfecciones cristalinas significativamente menores.

Comprender las Compensaciones

Utilidad de Defectos frente a Integridad Estructural

Elegir una atmósfera es una compensación entre defectos funcionales y perfección estructural. Una atmósfera de aire crea defectos que pueden ser deseables para la actividad catalítica o el área superficial. Sin embargo, esto se produce a expensas de la densidad aparente y el orden cristalino del material.

Estabilidad frente a Reactividad

Las atmósferas de argón proporcionan una ruta de síntesis estable y predecible, ideal para estudios fundamentales. El aire introduce reactividad que complica la química del material. Si bien esta reactividad es necesaria para la formación de poros, requiere un control preciso para evitar la degradación del material más allá de su utilidad.

Tomando la Decisión Correcta para su Objetivo de Síntesis

Para seleccionar la atmósfera de horno adecuada, debe definir los atributos deseados de su material final.

- Si su enfoque principal es mejorar el área superficial y crear defectos porosos: Utilice una atmósfera de aire para inducir dopaje de oxígeno y vacantes de nitrógeno.

- Si su enfoque principal es obtener una estructura cristalina densa y de alta calidad: Utilice una atmósfera de argón para minimizar la interferencia reactiva y la formación de defectos.

Al alternar estratégicamente entre atmósferas oxidativas e inertes, transita de la síntesis pasiva a la ingeniería activa de defectos.

Tabla Resumen:

| Tipo de Atmósfera | Mecanismo Clave | Resultado Estructural | Aplicación Principal |

|---|---|---|---|

| Aire (Oxidante) | Dopaje de oxígeno y vacantes de nitrógeno | Estructura porosa y con alta densidad de defectos | Catálisis y aplicaciones con actividad superficial |

| Argón (Inerte) | Estabilización química | Cristal denso y de alta calidad | Estudios fundamentales e integridad estructural |

| Vacío | Control de sublimación | Películas delgadas de alta pureza | Investigación de semiconductores |

Mejore la Síntesis de su Material con un Control Preciso de la Atmósfera

La ingeniería de defectos precisa en nitruro de carbono grafítico requiere el control absoluto que ofrecen los sistemas de hornos de alta temperatura de KINTEK. Ya sea que esté induciendo vacantes de nitrógeno en un entorno oxidativo o preservando la densidad cristalina bajo argón, nuestro equipo ofrece la estabilidad térmica y la gestión de gases que su investigación exige.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, adaptados a las necesidades únicas de los científicos de materiales y profesionales de laboratorio.

¿Listo para refinar su proceso de síntesis? Contáctenos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipos de gases se pueden utilizar en un horno de recocido tipo caja? Optimice su proceso de tratamiento térmico

- ¿Cómo se utiliza el horno de atmósfera para recocido tipo caja en la investigación de materiales metálicos? Desbloquee el tratamiento térmico de precisión

- ¿Por qué son valiosos los hornos de retorta en investigación y desarrollo? Desbloquee un control atmosférico preciso para sus experimentos

- ¿Qué papel fundamental desempeña un Horno de Pirólisis en el reciclaje de residuos de preimpregnados de grado aeroespacial? Lograr una recuperación de alto valor

- ¿Cuál es la importancia del coeficiente de distribución del flujo (fdi)? Optimice la transferencia de calor en hornos de recocido

- ¿Qué mecanismos de calentamiento están disponibles para los hornos de retorta? Elija eléctrico o de gas para un rendimiento óptimo

- ¿Cuál es la función de un horno de pirólisis a alta temperatura en la preparación de nanopartículas magnéticas de Fe3O4/biochar?

- ¿Qué funciones desempeñan los gases inertes como el argón o el helio en el procesamiento del acero inoxidable fundido? Mejorar la composición de la aleación