El horno de pirólisis a alta temperatura funciona como un recipiente reactor preciso que facilita la conversión térmica de biomasa cruda en una estructura de soporte de carbono estable y porosa. Proporciona un entorno estrictamente controlado y con oxígeno limitado, calentado a 600 °C, que es necesario para descomponer la biomasa en biochar sin quemarla hasta convertirla en ceniza.

El valor fundamental de este horno radica en su capacidad para mantener un entorno térmico continuo y sellado. Esto transforma el material biológico crudo en un andamio de alto contenido de carbono y alta superficie específica, esencial para soportar y estabilizar las nanopartículas magnéticas de Fe3O4.

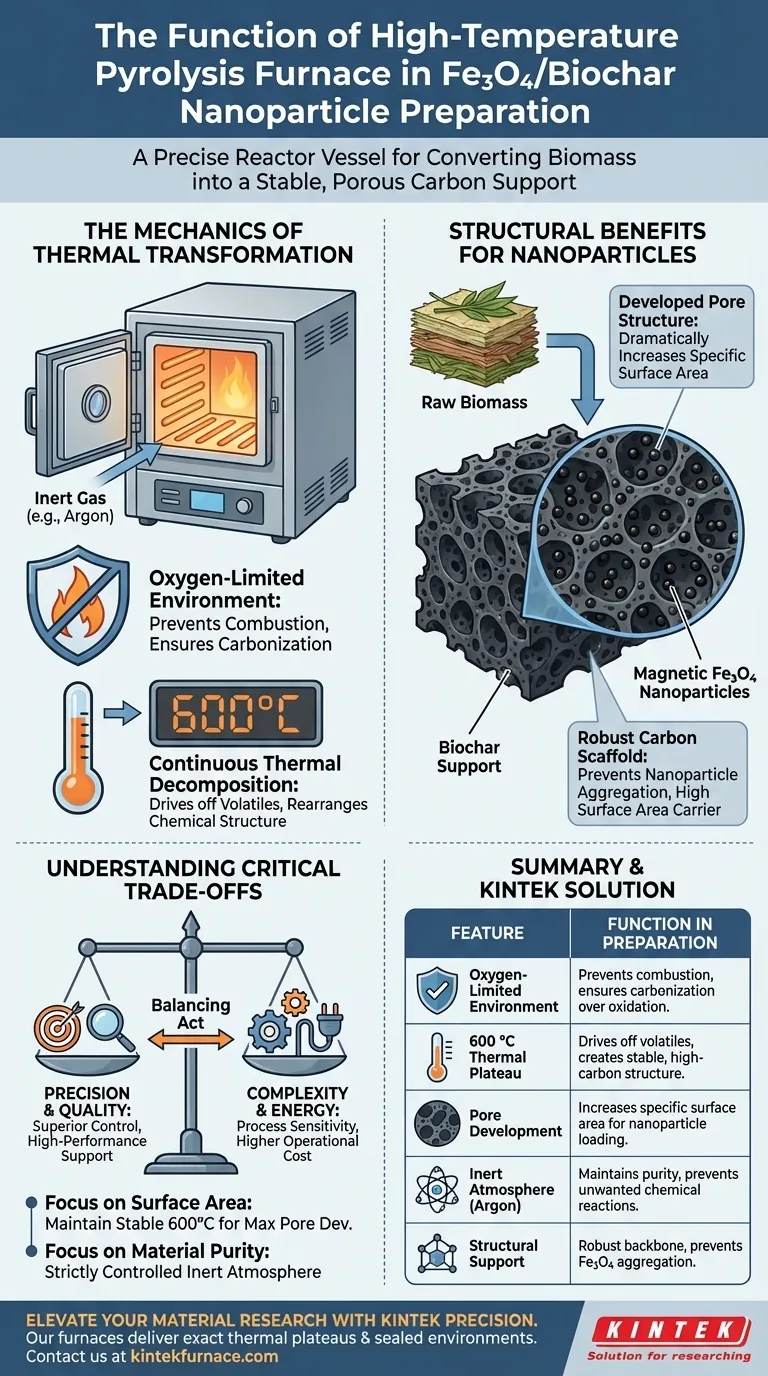

La Mecánica de la Transformación Térmica

Creación de un Entorno con Oxígeno Limitado

La función principal del horno es crear un entorno sellado que restrinja la entrada de oxígeno.

A diferencia de un horno estándar, que podría permitir la combustión, este horno asegura que el material experimente pirólisis (descomposición química por calor) en lugar de quemarse. Esto a menudo se logra utilizando una atmósfera protectora, como argón, para garantizar que ocurran la reducción y la carbonización en lugar de la oxidación.

Descomposición Térmica Continua

El horno ejecuta un proceso continuo de descomposición térmica, apuntando específicamente a una temperatura de 600 °C.

A esta meseta térmica específica, se eliminan los componentes volátiles de la biomasa. El material restante se reorganiza químicamente, pasando de estructuras biológicas orgánicas complejas a estructuras de carbono estables.

Beneficios Estructurales para Nanopartículas

Desarrollo de una Arquitectura de Soporte

El intenso calor del horno crea una estructura de poros desarrollada dentro del biochar resultante.

Esta porosidad no es meramente un subproducto; es el objetivo funcional. Estos poros crean una vasta red interna, aumentando drásticamente el área superficial específica disponible para interacciones químicas.

El Papel del Andamio de Carbono

El proceso produce un material con alto contenido de carbono, convirtiendo la biomasa en un portador robusto.

Este esqueleto de carbono sirve como un soporte de alta superficie específica. Este soporte es fundamental para la carga posterior de nanopartículas de Fe3O4, evitando que se agreguen y asegurando que se distribuyan uniformemente por todo el material.

Comprendiendo las Compensaciones Críticas

Precisión vs. Complejidad

Si bien un horno de alta temperatura ofrece un control superior, introduce una sensibilidad significativa del proceso.

El programa de calentamiento debe ser preciso. Las desviaciones de los 600 °C objetivo o los fallos en el sellado atmosférico pueden provocar una carbonización incompleta u oxidación no deseada, comprometiendo las propiedades magnéticas del compuesto final.

Intensidad Energética

Este método requiere una energía sustancial para mantener altas temperaturas durante períodos prolongados.

Si bien produce un soporte superior de alta calidad en comparación con los métodos de baja temperatura, el costo operativo es mayor. Está intercambiando eficiencia energética por la integridad estructural y el área superficial requeridos para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de pirólisis, alinee los parámetros de su horno con los requisitos específicos de su material:

- Si su enfoque principal es el Área Superficial: Priorice mantener una temperatura estable de 600 °C para maximizar el desarrollo de poros sin colapsar la estructura de carbono.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el horno utilice una atmósfera inerte estrictamente controlada (como argón) para prevenir la oxidación durante la fase de carbonización.

El horno de pirólisis a alta temperatura es el puente entre los residuos biológicos crudos y los materiales funcionales avanzados, convirtiendo la biomasa simple en un sofisticado soporte de nanoestructura.

Tabla Resumen:

| Característica | Función en la Preparación de Nanopartículas |

|---|---|

| Entorno con Oxígeno Limitado | Previene la combustión y asegura la carbonización sobre la oxidación. |

| Meseta Térmica de 600 °C | Elimina los volátiles para crear una estructura estable y con alto contenido de carbono. |

| Desarrollo de Poros | Aumenta el área superficial específica para la carga y distribución de nanopartículas. |

| Atmósfera Inerte (Argón) | Mantiene la pureza del material y previene reacciones químicas no deseadas. |

| Soporte Estructural | Proporciona un esqueleto robusto para prevenir la agregación de nanopartículas de Fe3O4. |

Mejore su Investigación de Materiales con la Precisión KINTEK

La precisión es innegociable al sintetizar nanopartículas magnéticas de alto rendimiento. KINTEK ofrece hornos de alta temperatura líderes en la industria, diseñados para ofrecer las mesetas térmicas y los entornos sellados exactos requeridos para una producción superior de biochar.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para las rigurosas demandas de la carbonización avanzada y la deposición química de vapor.

- Soluciones Versátiles: Desde hornos de mufla y tubulares hasta sistemas rotatorios y de vacío, cubrimos todas las necesidades de laboratorio e industriales.

- Totalmente Personalizables: Adaptamos nuestros sistemas de alta temperatura a sus requisitos específicos de atmósfera y temperatura, garantizando rendimientos consistentes y de alta calidad.

¿Listo para transformar su biomasa en soportes funcionales avanzados? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre el horno perfecto para sus objetivos de investigación únicos.

Guía Visual

Referencias

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere una atmósfera de argón (Ar) estrictamente controlada para la pirólisis de Fe2O3@PDA? Asegure una carbonización superior

- ¿Qué función cumple un horno de recocido de precisión para el vidrio fundido? Prevenir el agrietamiento y garantizar la estabilidad de la muestra

- ¿Cómo facilita un horno de vacío o de atmósfera controlada los experimentos de gota sésil? Optimizar el análisis de mojado de aleaciones

- ¿Por qué es esencial el flujo continuo de argón para la pirólisis de biocarbón? Obtenga resultados de alto rendimiento y alta pureza

- ¿Cómo beneficia la producción el rendimiento de calentamiento y enfriamiento de los hornos de atmósfera tipo caja? Aumenta el rendimiento y la calidad

- ¿Cuál es la función del gas argón en el sinterizado de carburo de boro? Lograr la máxima pureza y protección

- ¿Qué consecuencias negativas pueden ocurrir sin un control adecuado de la atmósfera del horno? Evite fallas costosas y garantice la seguridad

- ¿Por qué es necesario un ambiente de nitrógeno para el recocido de películas delgadas de Cu13Se52Bi35? Proteja la pureza de su material