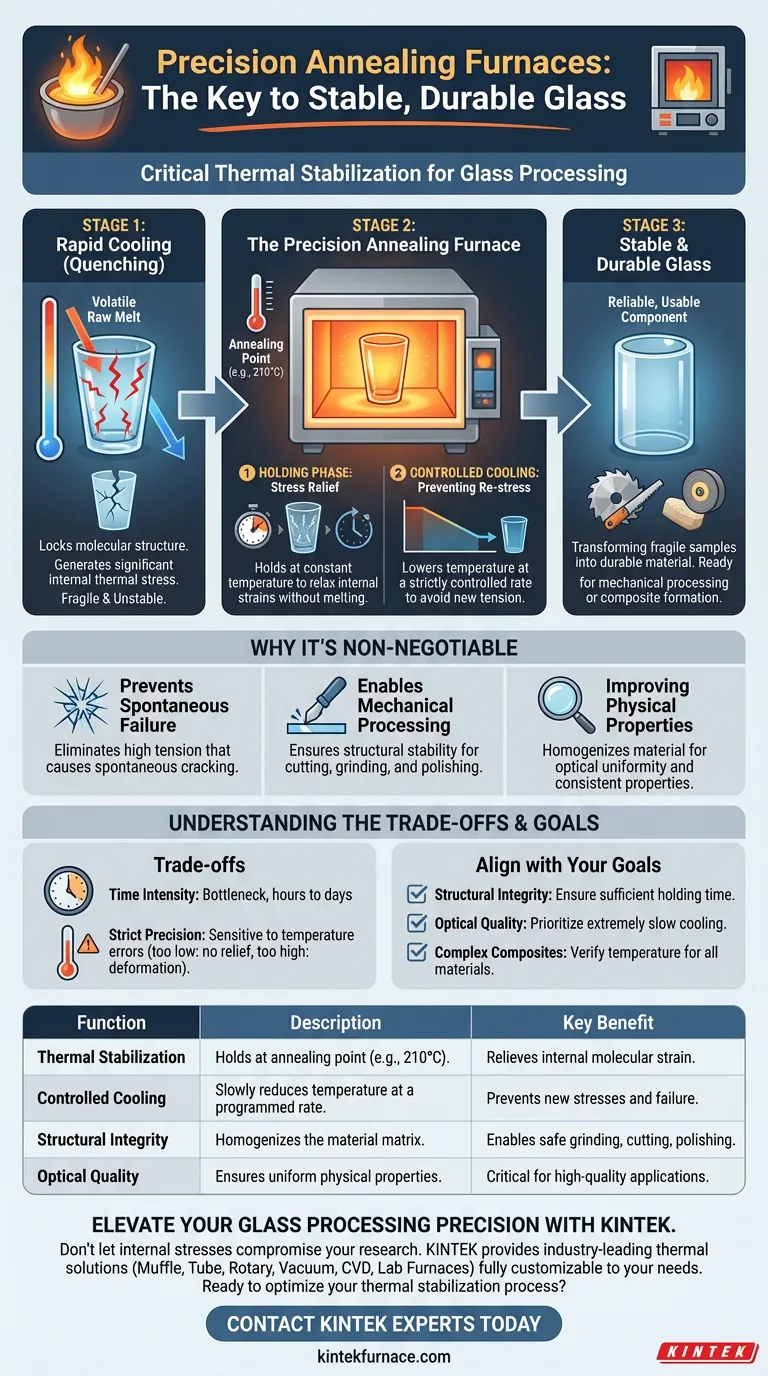

Un horno de recocido de precisión funciona como una herramienta crítica de estabilización térmica diseñada para mitigar los efectos destructivos del enfriamiento rápido en el vidrio fundido. Su función principal es mantener el vidrio a una temperatura específica, ligeramente por encima de su punto de transición —como 210 °C— para liberar eficazmente las tensiones térmicas internas antes de permitir que el material se enfríe a temperatura ambiente.

Al someter el vidrio a este tratamiento térmico controlado, el horno evita que el material se agriete o se rompa debido a la tensión. Este proceso transforma una muestra frágil e inestable en un material duradero listo para el procesamiento mecánico o la formación de composites.

La Mecánica del Alivio de Tensiones

Contrarrestando el Enfriamiento Rápido

Cuando se forma vidrio fundido, generalmente se somete a una fase de enfriamiento rápido, a menudo llamada temple.

Esta rápida caída de temperatura fija la estructura molecular antes de que pueda asentarse, generando una significativa tensión térmica interna.

La Fase de Mantenimiento

El horno de recocido interrumpe el proceso de enfriamiento. Mantiene el vidrio a una temperatura constante, conocida como punto de recocido.

Como se indica en el procesamiento estándar (por ejemplo, a 210 °C), mantener el vidrio aquí permite que las tensiones internas se relajen sin fundir la muestra.

Tasas de Enfriamiento Controladas

Una vez aliviada la tensión, el horno no se apaga simplemente. Baja la temperatura a una velocidad estrictamente controlada.

Este lento descenso evita la reintroducción de tensiones que ocurrirían si el vidrio se expusiera al aire ambiente demasiado rápido.

Por Qué Este Proceso Es Innegociable

Prevención de Fallos Espontáneos

El vidrio que no ha sido recocido es mecánicamente inestable.

La tensión dentro del material puede ser tan alta que la muestra se rompa espontáneamente, incluso sin fuerza externa.

Habilitación del Procesamiento Mecánico

La mayoría de los componentes de vidrio requieren corte, pulido o lijado después de la formación.

Si permanecen tensiones internas, la fuerza física de estas herramientas hará que el vidrio se agriete de inmediato. El recocido garantiza la estabilidad estructural necesaria para este trabajo.

Mejora de las Propiedades Físicas

Más allá de la durabilidad básica, el recocido homogeneiza el material.

Esto da como resultado una mejor uniformidad óptica y propiedades físicas consistentes, que son esenciales para aplicaciones de vidrio dopado o compuesto de alta calidad.

Comprensión de los Compromisos

Intensidad de Tiempo

El recocido no es una solución rápida; es un cuello de botella en la línea de producción.

Dependiendo del grosor y el tipo de vidrio, el proceso puede llevar desde varias horas hasta varios días para garantizar una estabilización completa.

Sensibilidad Estricta a la Temperatura

La precisión es primordial; hay poco margen de error.

Si la temperatura del horno se establece demasiado baja, las tensiones no se liberarán; si se establece demasiado alta, el vidrio puede deformarse. Debe identificar con precisión la temperatura de transición de su material específico.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno de recocido de precisión, alinee su proceso con sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el tiempo de mantenimiento en el punto de recocido sea suficiente para aliviar completamente el nivel específico de tensión generado por su método de temple.

- Si su enfoque principal es la Calidad Óptica: Priorice una tasa de enfriamiento extremadamente lenta después de la fase de mantenimiento para garantizar la máxima uniformidad en todo el cuerpo de vidrio.

- Si su enfoque principal son los Composites Complejos: Verifique que la temperatura de recocido tenga en cuenta todos los materiales de la matriz para evitar desajustes térmicos.

El horno de recocido de precisión es el puente esencial entre una masa fundida cruda volátil y un componente de vidrio confiable y utilizable.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Estabilización Térmica | Mantiene el vidrio a una temperatura de transición específica (por ejemplo, 210 °C). | Alivia la tensión molecular interna. |

| Enfriamiento Controlado | Reduce lentamente la temperatura a una velocidad programada. | Previene nuevas tensiones y fallos espontáneos. |

| Integridad Estructural | Homogeneiza la matriz del material. | Permite el lijado, corte y pulido seguros. |

| Calidad Óptica | Asegura propiedades físicas uniformes. | Crítico para vidrio dopado o compuesto de alta calidad. |

Mejore la Precisión de su Procesamiento de Vidrio con KINTEK

No permita que las tensiones internas comprometan su investigación o producción. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para transformar masas fundidas volátiles en materiales estables y de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados que son totalmente personalizables para sus puntos de recocido y perfiles de enfriamiento específicos.

Ya sea que esté trabajando con composites complejos o vidrio óptico de alta pureza, nuestro equipo de precisión garantiza la integridad estructural y la uniformidad que su proyecto exige.

¿Listo para optimizar su proceso de estabilización térmica?

Contacte Hoy Mismo a los Expertos de KINTEK

Guía Visual

Referencias

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la función de un horno de calcinación de laboratorio en la síntesis de CoO? Ingeniería de Nanopartículas de Alto Rendimiento

- ¿Cuáles son los dos propósitos principales de controlar la atmósfera en un horno de laboratorio? Protección y Transformación del Material Maestro

- ¿Qué tipos de gases se pueden utilizar en un horno de recocido tipo caja? Optimice su proceso de tratamiento térmico

- ¿Cómo beneficia un horno de atmósfera a la industria metalúrgica? Mejora la calidad y la eficiencia del material

- ¿Por qué se requiere un horno tubular o un horno de caja con control de atmósfera para el desaglomerado de SiC? Garantizar la integridad estructural

- ¿Cómo contribuye un horno de atmósfera controlada a la eficiencia energética? Menores costes con una gestión térmica avanzada

- ¿Cuáles son los tipos comunes de hornos de atmósfera inerte? Elija el mejor para sus materiales

- ¿Cuál es el propósito de usar un horno de recocido con atmósfera reductora para Nd:SrLaGaO4? Eliminar Defectos y Aumentar la Producción