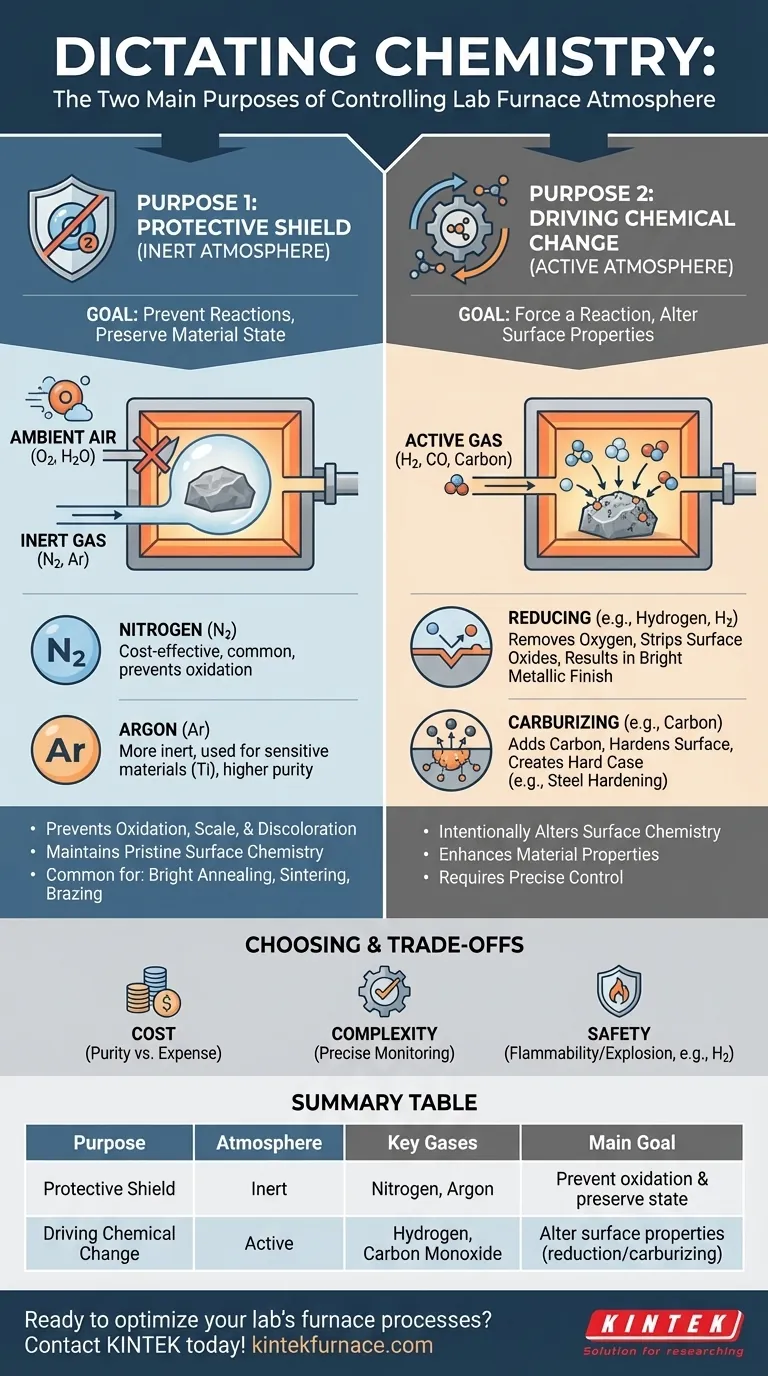

En esencia, controlar la atmósfera de un horno de laboratorio se trata de dictar la química. Los dos propósitos fundamentales son diametralmente opuestos: o se protege un material de cualquier cambio químico, o se fuerza intencionalmente que ocurra un cambio químico específico. Este control permite preservar el estado prístino de un material o diseñar activamente sus propiedades superficiales para un resultado deseado.

La elección no es meramente sobre el uso de un gas específico, sino sobre tomar una decisión estratégica. Se está creando un escudo protector para prevenir reacciones no deseadas como la oxidación, o se está introduciendo un agente activo para causar intencionalmente una transformación química específica en la superficie del material.

El Primer Propósito: Crear un Escudo Protector (Atmósferas Inertes)

La razón más común para controlar la atmósfera de un horno es evitar que el material en su interior reaccione con su entorno, particularmente con el oxígeno. Esta es una estrategia protectora, o inerte.

¿Qué es una Atmósfera Inerte?

Una atmósfera inerte es un ambiente gaseoso que no reacciona químicamente con el material que se está calentando. Su función principal es desplazar el aire ambiente, específicamente el oxígeno y el vapor de agua, que son altamente reactivos a temperaturas elevadas.

¿Por qué Prevenir Reacciones?

Para muchos materiales, el calentamiento al aire conduce a la oxidación, que puede formar una capa destructiva, degradar las propiedades del material o causar decoloración. Una atmósfera inerte actúa como un escudo protector, asegurando que el material salga del horno con la misma química superficial que tenía al entrar.

Gases Inertes Comunes

El Nitrógeno (N2) es el gas inerte más utilizado debido a su relativa abundancia y bajo costo. Es eficaz para prevenir la oxidación en una amplia gama de procesos de tratamiento térmico.

El Argón (Ar) es un gas más noble y, por lo tanto, más inerte que el nitrógeno. Se utiliza para materiales altamente sensibles que aún podrían reaccionar con el nitrógeno a temperaturas muy altas, como ciertos metales de titanio o refractarios.

El Segundo Propósito: Impulsar el Cambio Químico (Atmósferas Activas)

En contraste directo con un escudo protector, una atmósfera activa se elige específicamente para reaccionar con la superficie del material. Esta es una estrategia transformadora o reactiva.

¿Qué es una Atmósfera Activa?

Una atmósfera activa contiene gases que están destinados a causar una reacción química específica, como agregar o eliminar elementos de la superficie del material. Este proceso altera fundamentalmente las propiedades de la superficie.

Ejemplo: Atmósferas Reductoras

Una atmósfera reductora, a menudo rica en hidrógeno (H2) o monóxido de carbono (CO), está diseñada para eliminar el oxígeno. Esto es fundamental para procesos como el recocido brillante, donde cualquier óxido superficial se elimina, lo que da como resultado un acabado metálico limpio y brillante.

Ejemplo: Atmósferas de Carburación

Una atmósfera de carburación es rica en carbono, típicamente de gases como el propano o el metano. Este proceso se utiliza para endurecer la superficie del acero mediante la difusión de átomos de carbono en él, creando una "caja" que es significativamente más dura que el metal del núcleo.

Comprendiendo las Ventajas y Desventajas

La elección de una atmósfera no está exenta de consideraciones prácticas. La decisión implica equilibrar el costo, la complejidad del proceso y la seguridad.

El Costo de la Pureza

Aunque el nitrógeno es rentable, los gases inertes de alta pureza como el argón pueden ser significativamente más caros. El nivel de pureza requerido afecta directamente los costos operativos.

La Complejidad de los Procesos Activos

Las atmósferas activas exigen un control preciso. Una composición incorrecta del gas, caudales o perfiles de temperatura pueden provocar reacciones no deseadas, arruinando la pieza de trabajo. Estos procesos requieren sistemas sofisticados de monitoreo y control.

Consideraciones Críticas de Seguridad

Muchos gases activos, particularmente el hidrógeno, son altamente inflamables y pueden ser explosivos. Su uso requiere estrictos protocolos de seguridad, diseños de hornos especializados y una capacitación exhaustiva del operador.

Elegir la Atmósfera Correcta para Su Objetivo

Su objetivo de proceso dicta la estrategia atmosférica correcta. Una clara comprensión de su resultado deseado guiará su elección entre un ambiente protector o reactivo.

- Si su enfoque principal es preservar el estado existente de un material (por ejemplo, recocido brillante, sinterización, soldadura fuerte): Utilice una atmósfera protectora e inerte como nitrógeno o argón para evitar la oxidación y la contaminación.

- Si su enfoque principal es mejorar las propiedades de la superficie de un material (por ejemplo, endurecimiento superficial, eliminación de óxidos): Utilice una atmósfera activa cuidadosamente controlada que contenga gases como hidrógeno o fuentes de carbono.

- Si su enfoque principal es la protección de uso general con un presupuesto limitado: El nitrógeno es casi siempre la opción inerte más rentable y versátil.

Dominar la atmósfera de su horno le brinda control directo sobre las propiedades finales y la calidad de su material.

Tabla Resumen:

| Propósito | Tipo de Atmósfera | Gases Clave | Objetivo Principal |

|---|---|---|---|

| Escudo Protector | Inerte | Nitrógeno, Argón | Prevenir la oxidación y preservar el estado del material |

| Impulsar el Cambio Químico | Activa | Hidrógeno, Monóxido de Carbono | Alterar las propiedades de la superficie mediante reacciones como la reducción o la carburación |

¿Listo para optimizar los procesos de horno de su laboratorio con un control de atmósfera personalizado? ¡Contacte a KINTEK hoy para soluciones expertas! Aprovechando una I+D excepcional y una fabricación interna, ofrecemos hornos avanzados de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr resultados de materiales superiores de manera eficiente y segura.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior