El beneficio de producción principal de un horno de atmósfera tipo caja es su capacidad para ejecutar cambios de temperatura rápidos y precisos. Las tecnologías avanzadas de calentamiento y enfriamiento acortan directamente los ciclos de tratamiento térmico, lo que aumenta el rendimiento y mejora la eficiencia operativa general. Esta capacidad permite procesar más lotes en la misma cantidad de tiempo, lo que proporciona un impulso directo a la productividad.

El rendimiento de un horno de atmósfera tipo caja no se trata solo de cambiar la temperatura rápidamente. Se trata de lograr perfiles térmicos precisos y repetibles que acorten los ciclos de producción, mejoren las propiedades del material y brinden la flexibilidad para procesar una gama más amplia de materiales.

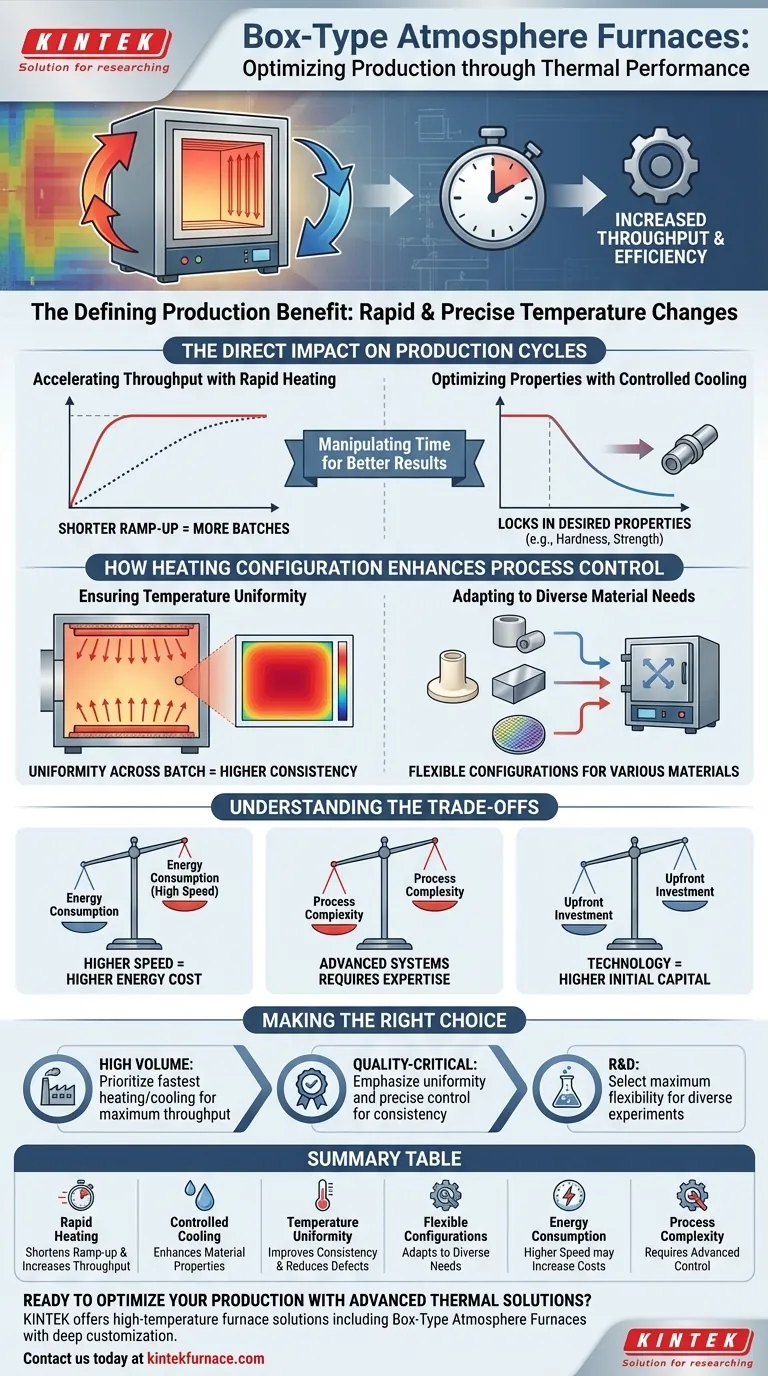

El Impacto Directo en los Ciclos de Producción

La propuesta de valor fundamental de un horno de alto rendimiento es su capacidad para manipular el tiempo. Al acelerar el calentamiento y el enfriamiento, altera fundamentalmente los plazos de producción y los resultados del material.

Acelerando el Rendimiento con Calentamiento Rápido

Los elementos calefactores avanzados y los sistemas de control permiten que el horno alcance su temperatura objetivo significativamente más rápido que los modelos antiguos.

Esta reducción en el tiempo de "puesta en marcha" significa que cada ciclo de procesamiento comienza antes, minimizando el tiempo de inactividad del equipo. A lo largo de un día o una semana, este tiempo ahorrado se acumula, permitiendo ejecuciones de producción adicionales.

Optimizando Propiedades con Enfriamiento Controlado

La fase de enfriamiento es tan crítica como la fase de calentamiento para muchos materiales. La capacidad de enfriarse rápidamente y de manera controlada es esencial para "fijar" las estructuras metalúrgicas o cristalinas deseadas.

Por ejemplo, en el procesamiento de metales, el enfriamiento rápido (templado) es necesario para lograr características específicas de dureza y resistencia. Un horno con un control de enfriamiento deficiente no puede producir de manera confiable materiales con estas propiedades.

Cómo la Configuración de Calentamiento Mejora el Control del Proceso

Más allá de la velocidad, el método de aplicación del calor es crucial para la calidad y la versatilidad. Los hornos modernos ofrecen configuraciones que garantizan uniformidad y adaptabilidad.

Asegurando la Uniformidad de la Temperatura

Soportar múltiples configuraciones de calentamiento, como calentamiento superior e inferior o de tres lados, es clave para eliminar puntos calientes y fríos dentro de la cámara del horno.

Esta uniformidad de temperatura asegura que cada pieza de un lote —ya sea en el centro o en el borde— reciba exactamente el mismo tratamiento térmico. Esto se traduce directamente en una mayor consistencia del producto, tasas de rechazo reducidas y mejores rendimientos, especialmente en aplicaciones sensibles como la fabricación de semiconductores.

Adaptándose a Diversas Necesidades de Materiales

La flexibilidad para ajustar la configuración de calentamiento permite utilizar un solo horno para una amplia gama de aplicaciones.

Diferentes materiales tienen requisitos térmicos únicos. La cerámica puede requerir un remojo lento y uniforme, mientras que ciertas aleaciones metálicas necesitan un aumento rápido. Esta adaptabilidad convierte al horno en un activo versátil en entornos que van desde laboratorios de ciencia de materiales hasta plantas de fabricación de múltiples productos.

Comprendiendo las Ventajas y Desventajas

Si bien los beneficios son significativos, es importante considerar las ventajas y desventajas asociadas con los sistemas térmicos de alto rendimiento.

Consumo de Energía vs. Velocidad

Los ciclos rápidos de calentamiento y enfriamiento son, por naturaleza, intensivos en energía. Si bien el aislamiento moderno y los controles de potencia mejoran la eficiencia, lograr la máxima velocidad a menudo tiene el costo de un mayor consumo de energía.

Complejidad del Proceso

Los hornos con capacidades térmicas avanzadas requieren sistemas de control más sofisticados. Esto puede implicar una curva de aprendizaje más pronunciada para los operadores y una programación más compleja para definir los perfiles precisos de calentamiento y enfriamiento requeridos para un proceso dado.

Inversión Inicial

La tecnología que permite un calentamiento rápido, uniforme y flexible —como elementos avanzados, fuentes de alimentación y software de control— representa una inversión de capital inicial más alta en comparación con los modelos de hornos básicos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un horno requiere alinear su rendimiento térmico con sus objetivos de producción específicos.

- Si su enfoque principal es la fabricación de alto volumen: Priorice los hornos con las tasas de calentamiento y enfriamiento más rápidas posibles para maximizar el rendimiento y acortar los tiempos de ciclo.

- Si su enfoque principal es la producción crítica de calidad (por ejemplo, electrónica, aeroespacial): Enfatice los sistemas con uniformidad de temperatura probada y control preciso del proceso para garantizar la consistencia y minimizar los defectos.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un horno con la máxima flexibilidad en configuraciones de calentamiento y programación para adaptarse a una amplia gama de materiales y procesos experimentales.

En última instancia, aprovechar el rendimiento térmico avanzado de estos hornos los transforma de una simple fuente de calor en una herramienta estratégica para la optimización de procesos.

Tabla Resumen:

| Aspecto del Rendimiento | Beneficio Clave |

|---|---|

| Calentamiento Rápido | Acorta el tiempo de puesta en marcha, aumenta el rendimiento |

| Enfriamiento Controlado | Mejora las propiedades del material como la dureza |

| Uniformidad de Temperatura | Mejora la consistencia del producto y reduce los defectos |

| Configuraciones Flexibles | Se adapta a diversos materiales y procesos |

| Consumo de Energía | Mayor velocidad puede aumentar los costos operativos |

| Complejidad del Proceso | Requiere sistemas de control avanzados y capacitación del operador |

¿Listo para optimizar su producción con soluciones térmicas avanzadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de atmósfera tipo caja, muflas, tubos, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial