El valor fundamental de un horno de retorta en investigación y desarrollo se basa en su capacidad única para crear una atmósfera altamente controlada y aislada alrededor de una muestra durante el procesamiento a alta temperatura. A diferencia de los hornos estándar que calientan los materiales en aire ambiente, un horno de retorta utiliza un recipiente sellado (la "retorta") para gestionar con precisión el entorno gaseoso, permitiendo experimentos que de otro modo serían imposibles. Este control atmosférico es la clave para lograr resultados puros, repetibles y precisos.

En esencia, la investigación exitosa se trata de eliminar variables. Un horno de retorta elimina la variable más grande en el trabajo a alta temperatura: los efectos impredecibles y a menudo contaminantes de la atmósfera circundante. Esto permite a los investigadores aislar y estudiar el verdadero impacto del calor y los gases específicos en un material o proceso químico.

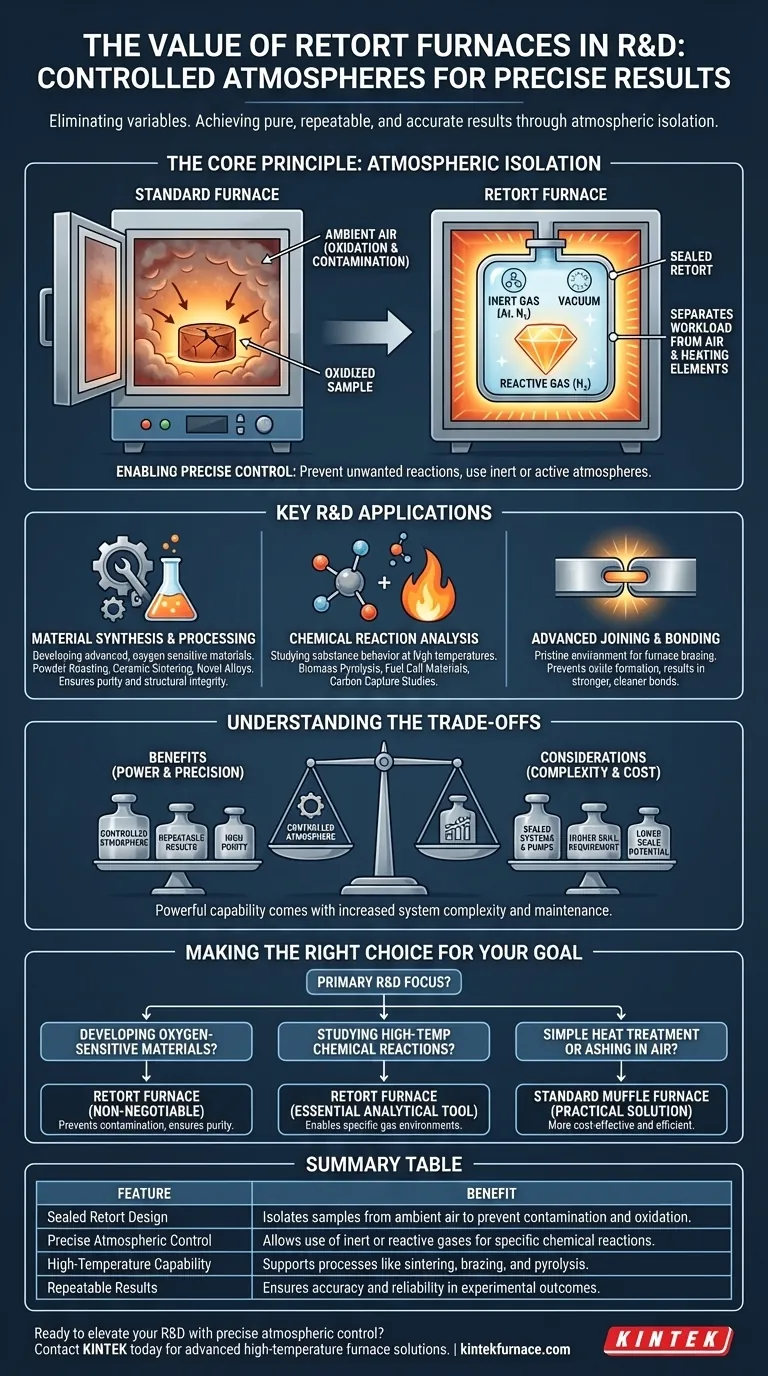

El Principio Central: Aislamiento Atmosférico

La característica definitoria de un horno de retorta es su cámara interior sellada. Comprender este diseño es clave para entender su valor en un contexto de investigación.

¿Qué es una "Retorta"?

Una retorta es un recipiente sellado y hermético al gas que se coloca dentro de la cámara de calentamiento del horno. El material o componente que se está probando se coloca dentro de esta retorta.

Este diseño separa físicamente la carga de trabajo de los elementos calefactores del horno y del aire exterior, creando un microambiente contenido.

El Poder de la Separación

Esta separación es fundamental porque previene reacciones químicas no deseadas, sobre todo la oxidación. En un horno estándar, calentar un material al aire hará que reaccione con el oxígeno, lo que puede alterar fundamentalmente sus propiedades y arruinar un experimento.

Al aislar la muestra, un horno de retorta garantiza que los únicos factores que la afectan son aquellos que el investigador pretende estudiar: el calor y la atmósfera controlada.

Permitiendo un Control Atmosférico Preciso

Con la muestra sellada, el investigador obtiene control total. La retorta puede purgarse de aire y operarse bajo vacío, o puede rellenarse con un gas específico.

Esto permite que los procesos se realicen en atmósferas inertes (utilizando gases como argón o nitrógeno) para evitar cualquier reacción, o en atmósferas activas (utilizando gases como hidrógeno o gas de formación) para provocar intencionalmente una reacción química específica, como la reducción.

Aplicaciones Clave en Investigación y Desarrollo

La capacidad de controlar la atmósfera a altas temperaturas desbloquea capacidades críticas en numerosos campos científicos e industriales de I+D.

Síntesis y Procesamiento de Materiales

Los hornos de retorta son indispensables para desarrollar materiales avanzados que son sensibles al oxígeno.

Las aplicaciones incluyen el asado de polvos, la sinterización de cerámica y la creación de aleaciones metálicas novedosas. El entorno controlado garantiza que el material final tenga la pureza, densidad e integridad estructural deseadas.

Análisis de Reacciones Químicas

Los químicos y científicos de materiales utilizan hornos de retorta para estudiar cómo se comportan y reaccionan las sustancias a temperaturas extremas bajo condiciones atmosféricas específicas.

Esto es vital para la investigación en pirólisis de biomasa (para energía renovable), la creación de materiales para pilas de combustible y estudios fundamentales en tecnologías de captura y almacenamiento de carbono.

Uniones y Enlaces Avanzados

Los procesos como el brazado en horno dependen del entorno prístino de un horno de retorta. El brasileado une componentes metálicos utilizando un metal de aportación en una atmósfera controlada.

Esto evita la formación de óxidos en las superficies de la unión, lo que resulta en una unión significativamente más fuerte, limpia y fiable de lo que sería posible al aire libre.

Comprensión de las Compensaciones

Aunque son potentes, la naturaleza especializada de un horno de retorta conlleva ciertas consideraciones.

Mayor Complejidad y Costo

La necesidad de una retorta sellada, bombas de vacío, sistemas de suministro de gas y controles precisos hace que estos hornos sean más complejos y costosos que los hornos de mufla estándar.

También requieren un mantenimiento más riguroso para garantizar que los sellos permanezcan herméticos y que los sistemas de control sean precisos.

Potencial de Escala más Pequeña

Muchos hornos de retorta de I+D están diseñados para probar muestras pequeñas o componentes individuales, no para producción en masa.

Escalar un proceso desarrollado en un horno de retorta de laboratorio a una línea de producción industrial a gran escala puede ser un desafío de ingeniería significativo.

Mayor Requisito de Habilidad del Operador

Operar un horno de retorta, especialmente cuando se trabaja con sistemas de vacío o gases reactivos inflamables como el hidrógeno, exige un mayor nivel de formación del operador y adhesión a los protocolos de seguridad en comparación con un simple horno de tratamiento térmico.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de retorta debe alinearse con sus objetivos de investigación específicos.

- Si su enfoque principal es el desarrollo de materiales sensibles al oxígeno: Un horno de retorta es innegociable para prevenir la contaminación y asegurar la pureza y repetibilidad de su proceso.

- Si su enfoque principal es el estudio de reacciones químicas a alta temperatura: La capacidad de introducir gases reactivos o inertes específicos convierte al horno de retorta en una herramienta analítica esencial para obtener resultados válidos.

- Si su enfoque principal es el tratamiento térmico simple o la calcinación al aire: Un horno de mufla estándar y más rentable es probablemente la solución más práctica y eficiente para sus necesidades.

En última instancia, el horno de retorta empodera a los investigadores al proporcionar un entorno controlado, predecible y limpio, que es la piedra angular absoluta del descubrimiento científico creíble.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Diseño de Retorta Sellada | Aísla las muestras del aire ambiente para prevenir la contaminación y la oxidación |

| Control Atmosférico Preciso | Permite el uso de gases inertes o reactivos para reacciones químicas específicas |

| Capacidad de Alta Temperatura | Soporta procesos como sinterización, brasileado y pirólisis |

| Resultados Repetibles | Garantiza la precisión y fiabilidad de los resultados experimentales |

¿Listo para elevar su I+D con un control atmosférico preciso? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubos, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de retorta pueden ofrecer resultados puros y repetibles para su síntesis de materiales, análisis químico o proyectos de unión avanzados.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados