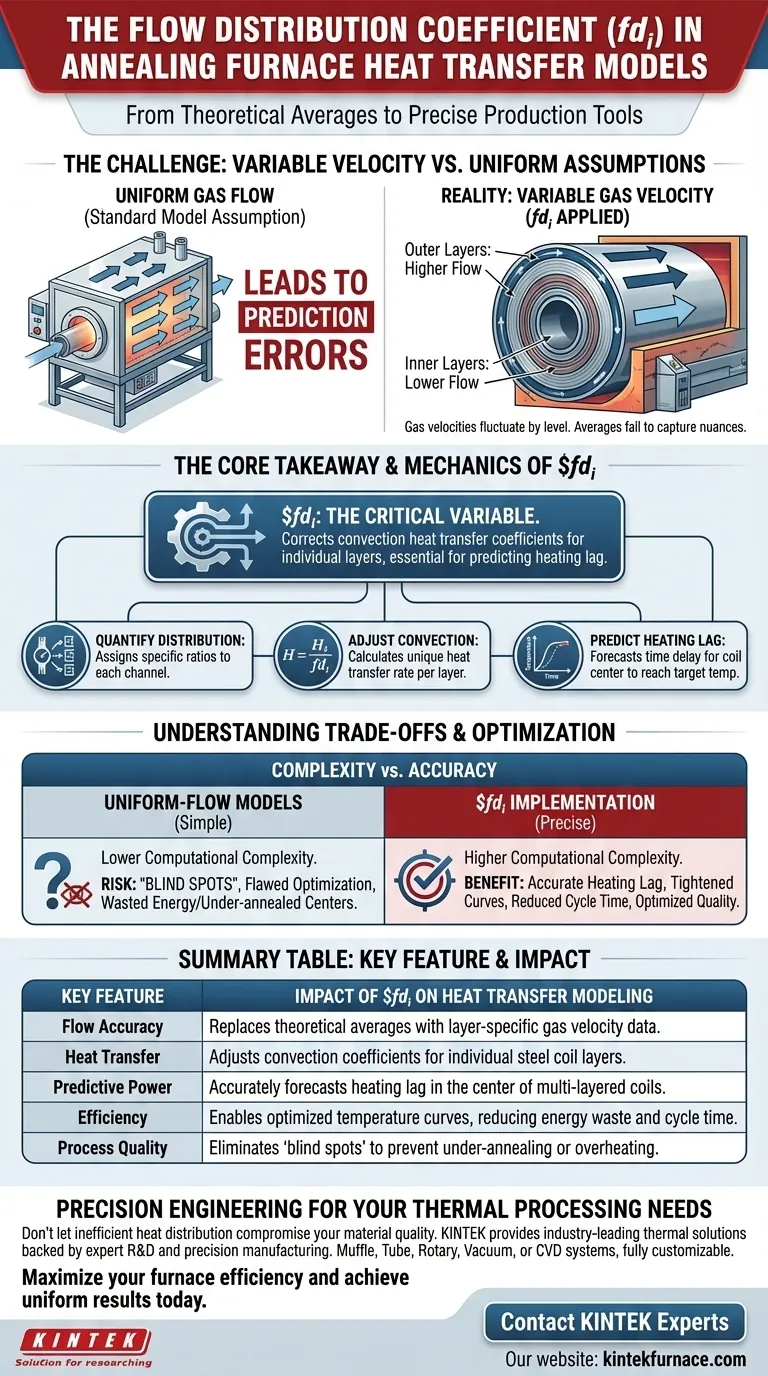

El coeficiente de distribución del flujo ($fd_i$) es la variable crítica que cuantifica exactamente cómo se distribuye el gas protector a través de los diversos canales de flujo de las bobinas de acero multicapa. Al tener en cuenta la realidad de que las velocidades del gas difieren en varios niveles de la bobina, este coeficiente permite que los modelos de transferencia de calor vayan más allá de los promedios teóricos y simulen condiciones de convección específicas para cada capa.

Conclusión Clave Los modelos estándar a menudo asumen un flujo de gas uniforme, lo que lleva a errores de predicción. El $fd_i$ corrige esto ajustando los coeficientes de transferencia de calor por convección para capas individuales, lo cual es esencial para predecir con precisión el retraso en el calentamiento y optimizar las curvas de temperatura de recocido.

El Desafío de la Estructura Interna del Horno

La Realidad de la Velocidad Variable

En la compleja estructura interna de un horno de recocido, el gas protector no fluye de manera uniforme.

Las velocidades del gas fluctúan significativamente dependiendo del nivel específico de la bobina.

Por Qué Fallan los Promedios

Usar una única velocidad promedio para todo el horno simplifica en exceso la realidad física.

Este enfoque no logra capturar los matices de la transferencia de calor en bobinas de acero multicapa, lo que resulta en modelos que no pueden predecir las variaciones de temperatura con precisión.

La Mecánica del Coeficiente

Cuantificación de las Proporciones de Distribución

La función principal del $fd_i$ es asignar una proporción de distribución específica a cada canal de flujo.

Esto proporciona una representación matemática de cuánto gas llega realmente a diferentes partes de la pila de bobinas.

Ajuste de los Coeficientes de Convección

La distribución del flujo dicta directamente el coeficiente de transferencia de calor por convección.

Al incorporar el $fd_i$, el modelo calcula una tasa de transferencia de calor única para cada capa, en lugar de aplicar un valor general a todo el lote.

Predicción del Retraso en el Calentamiento

Uno de los resultados más significativos del uso de este coeficiente es la capacidad de predecir el retraso en el calentamiento.

Dado que el modelo entiende que las capas internas pueden recibir menos flujo convectivo que las capas externas, puede prever con precisión el retraso de tiempo necesario para que el centro de la bobina alcance la temperatura objetivo.

Comprender las Compensaciones

Complejidad vs. Precisión

La implementación del coeficiente de distribución del flujo aumenta la complejidad computacional del modelo en comparación con los modelos simples de flujo uniforme.

Sin embargo, omitirlo conduce a "puntos ciegos" donde el modelo asume que el acero se calienta uniformemente cuando no es así.

El Costo de la Optimización

La optimización de las curvas de temperatura de recocido requiere entradas precisas.

Si el $fd_i$ se ignora o se estima mal, las curvas de optimización resultantes estarán defectuosas, lo que podría provocar centros de bobina sub-recocidos o un desperdicio de energía por sobrecalentamiento de las capas externas.

Tomando la Decisión Correcta para Su Objetivo

Para utilizar eficazmente el coeficiente de distribución del flujo en sus modelos de transferencia de calor, considere sus objetivos específicos:

- Si su enfoque principal es la Fidelidad del Modelo: Asegúrese de que sus entradas para el $fd_i$ reflejen la geometría específica de sus bobinas multicapa para capturar las variaciones realistas de velocidad.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice las predicciones de retraso en el calentamiento derivadas del $fd_i$ para ajustar sus curvas de temperatura de recocido, reduciendo el tiempo de ciclo sin comprometer la calidad.

Al pasar de la uniformidad asumida a la distribución calculada, transforma su modelo de una estimación teórica a una herramienta de producción precisa.

Tabla Resumen:

| Característica Clave | Impacto del $fd_i$ en el Modelado de Transferencia de Calor |

|---|---|

| Precisión del Flujo | Reemplaza los promedios teóricos con datos de velocidad de gas específicos por capa. |

| Transferencia de Calor | Ajusta los coeficientes de convección para capas individuales de bobinas de acero. |

| Capacidad Predictiva | Predice con precisión el retraso en el calentamiento en el centro de las bobinas multicapa. |

| Eficiencia | Permite curvas de temperatura optimizadas, reduciendo el desperdicio de energía y el tiempo de ciclo. |

| Calidad del Proceso | Elimina los "puntos ciegos" para prevenir el sub-recocido o el sobrecalentamiento. |

Ingeniería de Precisión para Sus Necesidades de Procesamiento Térmico

No permita que una distribución de calor ineficiente comprometa la calidad de su material. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de Muffle, Tubo, Rotativos, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos metalúrgicos y de investigación únicos.

Maximice la eficiencia de su horno y logre resultados uniformes hoy mismo.

Contacte a los Expertos de KINTEK

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función de un horno de atmósfera tubular? Reducción y Fabricación de Catalizadores de Mn1/CeO2 de Precisión

- ¿Qué materiales además de los metales se benefician del tratamiento térmico en atmósfera inerte? Proteja los polímeros de alto rendimiento como el PTFE

- ¿Cómo beneficia a su procesamiento de materiales la versatilidad de un horno de atmósfera controlada? Desbloquee la ingeniería de materiales de precisión

- ¿Cómo regula un horno de alta temperatura las estructuras de poros en el carbono derivado de Hanji? Optimice su activación de carbono

- ¿Qué aplicaciones tienen los hornos de atmósfera en la fabricación de células solares? Aumente la eficiencia con procesamiento térmico controlado

- ¿Cuáles son los requisitos de seguridad y operación para los hornos de caja y los hornos de atmósfera? Garantice un tratamiento térmico seguro y eficiente

- ¿Qué desafíos se asocian con el uso de atmósferas inertes? Superar Costos, Seguridad y Complejidad

- ¿Cuáles son las características de los hornos de atmósfera? Descubra el tratamiento térmico preciso para materiales superiores