En la fabricación de células solares, los hornos de atmósfera son esenciales para fabricar los componentes centrales de la célula a través de procesos de alta temperatura como la deposición, el recocido y la sinterización. Al controlar con precisión el ambiente gaseoso durante el calentamiento, estos hornos permiten la creación de capas semiconductoras de alta pureza y estructuralmente perfectas, lo cual es fundamental para lograr una alta eficiencia de conversión de energía.

El objetivo final en la producción de células solares es maximizar la conversión de la luz solar en electricidad. Los hornos de atmósfera son la herramienta crítica para esto, proporcionando el entorno térmico controlado necesario para manipular las propiedades del material a nivel atómico, eliminar defectos y construir la estructura en capas que hace funcionar una célula fotovoltaica.

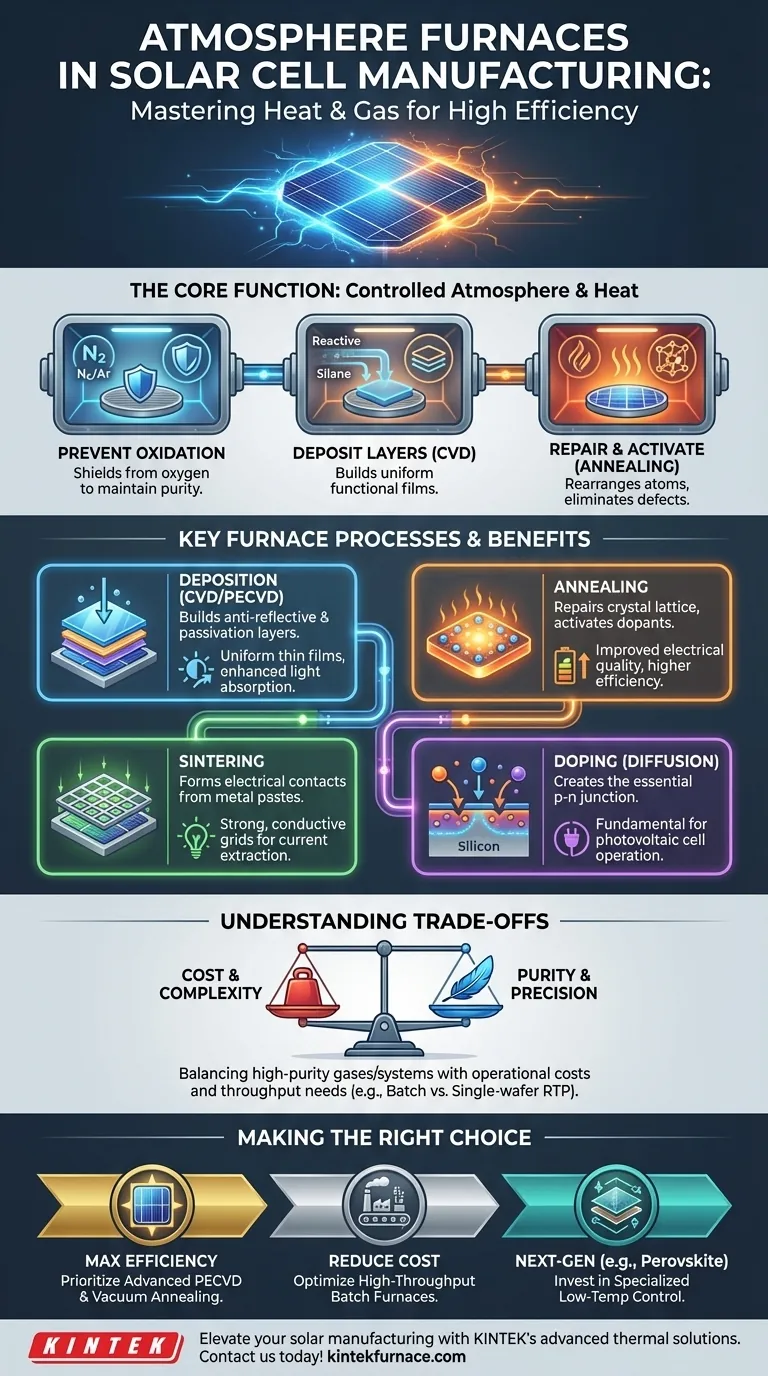

La función principal: ¿Por qué controlar la atmósfera?

El rendimiento de una célula solar está dictado por la pureza y la estructura de sus capas semiconductoras. Los hornos de atmósfera proporcionan el entorno meticulosamente controlado necesario para lograr estas propiedades durante los pasos de fabricación a alta temperatura.

Para prevenir reacciones no deseadas

La mayoría de los procesos de alta temperatura en la fabricación solar, especialmente aquellos que involucran silicio, deben protegerse del oxígeno. La exposición incontrolada causaría oxidación, formando una capa aislante de dióxido de silicio que degrada severamente el rendimiento eléctrico de la célula.

Los hornos llenos de un gas inerte, como nitrógeno o argón, desplazan el oxígeno y crean un ambiente neutral, protegiendo la integridad de la superficie de la oblea.

Para depositar capas funcionales

Las atmósferas controladas también se utilizan para construir activamente la célula solar. Procesos como la deposición química de vapor (CVD) introducen gases reactivos específicos en el horno.

A altas temperaturas, estos gases (por ejemplo, silano para la deposición de silicio) se descomponen y depositan una película delgada y uniforme sobre la oblea de silicio. Así es como se crean capas críticas, como el silicio amorfo que absorbe la luz o los revestimientos antirreflectantes.

Para reparar y activar materiales

El tratamiento térmico, conocido como recocido, se utiliza para reparar el daño en la red cristalina de silicio causado por pasos de fabricación previos, como la implantación de iones.

Calentar la oblea en un vacío o gas inerte permite que los átomos se reorganicen en una estructura cristalina más perfecta. Este proceso elimina los defectos que atrapan los portadores de carga y también se utiliza para "activar" eléctricamente los dopantes que forman la unión p-n esencial.

Procesos clave de hornos en la fabricación de células solares

Se implementan diferentes tipos de hornos de atmósfera para tareas específicas, cada uno contribuyendo a la eficiencia final y la estabilidad de la célula solar.

Deposición (CVD y PECVD)

Este es el proceso de construcción de la célula solar capa por capa. La deposición química de vapor asistida por plasma (PECVD) es una variante crucial de baja temperatura utilizada para células de película delgada.

Estos hornos se utilizan para depositar capas como silicio amorfo (la capa principal de absorción de luz) y nitruro de silicio, que sirve tanto como capa de pasivación protectora como recubrimiento antirreflectante para maximizar la absorción de luz.

Recocido

Una vez que las capas se depositan o dopan, la oblea se somete a recocido para mejorar su calidad eléctrica y óptica. Los hornos de recocido al vacío son particularmente efectivos para esto.

Al calentar las obleas en un alto vacío, se eliminan las impurezas y se reparan los defectos cristalinos, mejorando directamente la eficiencia de conversión y la estabilidad a largo plazo de la célula.

Sinterización

Una vez que la estructura semiconductora está completa, se imprimen pastas metálicas (a menudo plata) en la célula para formar los contactos eléctricos que extraen la corriente.

Luego, la célula se pasa a través de un horno de sinterización. El ciclo controlado de alta temperatura quema los aglutinantes orgánicos de la pasta y fusiona las partículas metálicas en una rejilla sólida y altamente conductora.

Dopado (Difusión)

Para crear la unión p-n —el motor de la célula solar— se deben introducir impurezas (dopantes) en el silicio. Esto a menudo se realiza en un horno de difusión.

Las obleas se calientan en presencia de un gas dopante, lo que permite que los átomos dopantes se difundan una corta distancia en la superficie del silicio, creando las regiones positivas y negativas necesarias.

Comprendiendo las compensaciones

Si bien es esencial, la elección y operación de los hornos de atmósfera implican equilibrar prioridades contrapuestas de rendimiento, costo y complejidad.

Costo vs. Pureza

Lograr un ambiente de alta pureza es costoso. Los gases de proceso de alta pureza y los robustos sistemas de vacío necesarios para el recocido y la deposición representan un costo de capital y operativo significativo. Los fabricantes deben equilibrar las ganancias de eficiencia de un proceso más puro con el gasto adicional.

Rendimiento vs. Precisión

El diseño del horno afecta la velocidad de producción. Los hornos de lote pueden procesar cientos de obleas a la vez, ofreciendo un alto rendimiento ideal para procesos como la difusión y la sinterización. Sin embargo, pueden sufrir pequeñas variaciones de temperatura en todo el lote.

Por el contrario, los sistemas de procesamiento térmico rápido de una sola oblea (RTP) ofrecen una uniformidad y un control de temperatura superiores, pero tienen un rendimiento mucho menor, lo que los hace adecuados para los pasos de recocido más críticos.

Complejidad del proceso y seguridad

Procesos como la CVD involucran gases altamente tóxicos, inflamables o corrosivos. La gestión de estos materiales requiere sistemas complejos de suministro de gas, abatimiento de gases de escape y rigurosos protocolos de seguridad, lo que añade otra capa de complejidad a la instalación de fabricación.

Tomando la decisión correcta para su objetivo

El proceso específico del horno que priorice depende completamente de su objetivo principal, ya sea superar los límites de la eficiencia u optimizar para la producción en masa.

- Si su enfoque principal es maximizar la eficiencia de la célula: Priorice la PECVD avanzada para capas antirreflectantes y de pasivación superiores, combinada con el recocido en alto vacío para perfeccionar la calidad del cristal.

- Si su enfoque principal es reducir el costo de fabricación: Optimice los hornos de lote de alto rendimiento para difusión y sinterización, y explore la CVD a presión atmosférica (APCVD) como una alternativa de menor costo para ciertas capas.

- Si su enfoque principal es desarrollar células de próxima generación (por ejemplo, Perovskita, CIGS): Invierta en hornos altamente especializados de baja temperatura con control atmosférico preciso para procesar estos materiales térmicamente sensibles sin degradarlos.

En última instancia, dominar el procesamiento térmico en atmósferas controladas no es solo un paso de fabricación; es fundamental para avanzar en la potencia y la asequibilidad de la tecnología solar.

Tabla resumen:

| Proceso | Propósito | Beneficios clave |

|---|---|---|

| Deposición (CVD/PECVD) | Construir capas funcionales como recubrimientos antirreflectantes | Películas delgadas uniformes, absorción de luz mejorada |

| Recocido | Reparar defectos cristalinos y activar dopantes | Calidad eléctrica mejorada, mayor eficiencia |

| Sinterización | Formar contactos eléctricos a partir de pastas metálicas | Rejillas fuertes y conductoras para la extracción de corriente |

| Dopado (Difusión) | Crear uniones p-n introduciendo impurezas | Esencial para el funcionamiento de las células fotovoltaicas |

¿Listo para elevar su fabricación de células solares con soluciones térmicas de precisión controlada? Contacte hoy mismo a KINTEK para conversar sobre cómo nuestros hornos avanzados de alta temperatura —incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD— pueden personalizarse para satisfacer sus necesidades únicas. Aprovechando una I+D excepcional y fabricación interna, ayudamos a los laboratorios a lograr una eficiencia, pureza y rentabilidad superiores en procesos como la deposición, el recocido y la sinterización. ¡Inovemos juntos por un futuro solar más brillante!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior