En resumen, los requisitos de seguridad y operación para un horno de caja son sencillos y se centran en la protección básica contra altas temperaturas y electricidad. Sin embargo, un horno de atmósfera tiene requisitos mucho más estrictos debido a su uso de gases potencialmente inflamables y explosivos, lo que exige un control de gas especializado, sistemas a prueba de explosiones y operadores altamente capacitados.

La diferencia fundamental no es el calor, sino el aire interior. Un horno de caja funciona en aire ambiente, lo que hace que sus protocolos de seguridad sean simples. Un horno de atmósfera reemplaza ese aire con un gas controlado, introduciendo riesgos significativos que dictan cada aspecto de su diseño, seguridad y operación.

La diferencia fundamental: Atmósfera de operación

El entorno operativo dentro del horno es el factor más importante que determina su seguridad y complejidad. Esto dicta toda la filosofía de diseño del horno.

Hornos de caja: Simplicidad en el aire

Un horno de caja es fundamentalmente una cámara de alta temperatura que opera en un entorno de aire natural. Su estructura es relativamente simple, con un sellado básico en la puerta del horno.

Este diseño es ideal para procesos de tratamiento térmico convencionales como el recocido, el revenido o el secado, donde la oxidación del material por el aire es aceptable o deseada.

Hornos de atmósfera: Precisión bajo control

Un horno de atmósfera está diseñado para reemplazar el aire con un gas específico y controlado. Este puede ser un gas protector como el nitrógeno o un gas inerte para prevenir la oxidación, o un gas reactivo como el hidrógeno para un ambiente reductor.

Esta capacidad es esencial para procesar metales sensibles a la oxidación (como las aleaciones de titanio), la metalurgia de polvos y procesos especiales como la cementación. Para lograr esto, el horno requiere una estructura altamente sellada, completa con sistemas dedicados de entrada/salida de gas y controles de presión.

Requisitos básicos de seguridad comparados

Si bien ambos hornos manejan temperaturas extremas, la introducción de gases especializados en un horno de atmósfera crea una clase de riesgo completamente diferente.

Para todos los hornos: Gestión del calor y la electricidad

Ambos tipos de hornos deben contar con sistemas de seguridad fundamentales para gestionar los riesgos inherentes a las altas temperaturas.

Estos incluyen alarmas y apagados automáticos por sobrecalentamiento, subcalentamiento y rotura de termopares. Una doble capa exterior con aislamiento de alta calidad es estándar, asegurando que la superficie externa se mantenga lo suficientemente fría como para prevenir quemaduras al operador.

Para hornos de atmósfera: Gestión del gas y riesgo de explosión

Los hornos de atmósfera requieren todas las protecciones básicas más un conjunto de sistemas avanzados para gestionar los peligros relacionados con los gases. El riesgo ya no es solo una quemadura, sino un posible incendio, explosión o asfixia.

Los requisitos adicionales clave incluyen:

- Sistemas de Monitoreo de Gas: Para verificar continuamente las fugas y asegurar la composición atmosférica correcta.

- Dispositivos a Prueba de Explosiones: Tales como válvulas de alivio de presión y arrestallamas, especialmente cuando se utilizan gases inflamables como el hidrógeno.

- Sellado Estricto: Para evitar que escape gas peligroso o que entre oxígeno, lo que podría crear una mezcla explosiva.

Protocolos operativos: Un cuento de dos complejidades

La diferencia en la complejidad es más evidente en los procedimientos operativos diarios y el nivel de habilidad requerido.

Operación de un horno de caja

La operación es directa y requiere una formación especializada mínima. Un operador generalmente establece la temperatura y el tiempo objetivo, carga el material y espera a que finalice el ciclo mientras observa las precauciones básicas contra altas temperaturas.

Operación de un horno de atmósfera

Operar un horno de atmósfera es un proceso de múltiples pasos y de alto riesgo que exige un operador profesionalmente capacitado.

Los protocolos implican no solo configurar la temperatura, sino también purgar la cámara de aire, introducir el gas específico, mantener una presión y composición atmosférica precisas, y ventilar el gas de forma segura después del ciclo. El monitoreo continuo y la adhesión a protocolos de seguridad estrictos son innegociables.

Entendiendo las compensaciones: Costo frente a capacidad

La elección entre estos hornos se reduce a una clara compensación entre la capacidad del proceso, el costo y la complejidad.

Implicaciones estructurales y de costos

La estructura simple de un horno de caja lo hace menos costoso de fabricar y más fácil de mantener. Su baja complejidad operativa se traduce en costos continuos más bajos.

La necesidad de una cámara perfectamente sellada, sistemas de suministro de gas, controles de presión y monitoreo de seguridad avanzado en un horno de atmósfera lo hacen significativamente más complejo y costoso de construir, instalar y mantener.

Riesgo y habilidad del operador

El riesgo principal con un horno de caja es una quemadura térmica o una falla eléctrica, que puede manejarse con capacitación estándar de seguridad industrial.

Los riesgos asociados con un horno de atmósfera son mucho más graves. La necesidad de manejar gases inflamables, explosivos o asfixiantes exige un mayor nivel de cultura de seguridad institucional y operadores con capacitación especializada y certificada.

Tomar la decisión correcta para su aplicación

Sus requisitos de proceso dictarán el tipo de horno necesario, pero debe estar preparado para cumplir con las demandas de seguridad y operación correspondientes.

- Si su enfoque principal es el tratamiento térmico general en aire (recocido, revenido, secado): Un horno de caja es la opción segura, simple y rentable.

- Si su enfoque principal es el procesamiento de materiales sensibles a la oxidación o requiere una atmósfera química específica: Un horno de atmósfera es esencial, pero debe comprometerse con la inversión significativa en sistemas de seguridad avanzados y capacitación rigurosa del operador.

En última instancia, su material y sus objetivos de proceso determinan el horno, pero los protocolos de seguridad asociados con esa elección son absolutos.

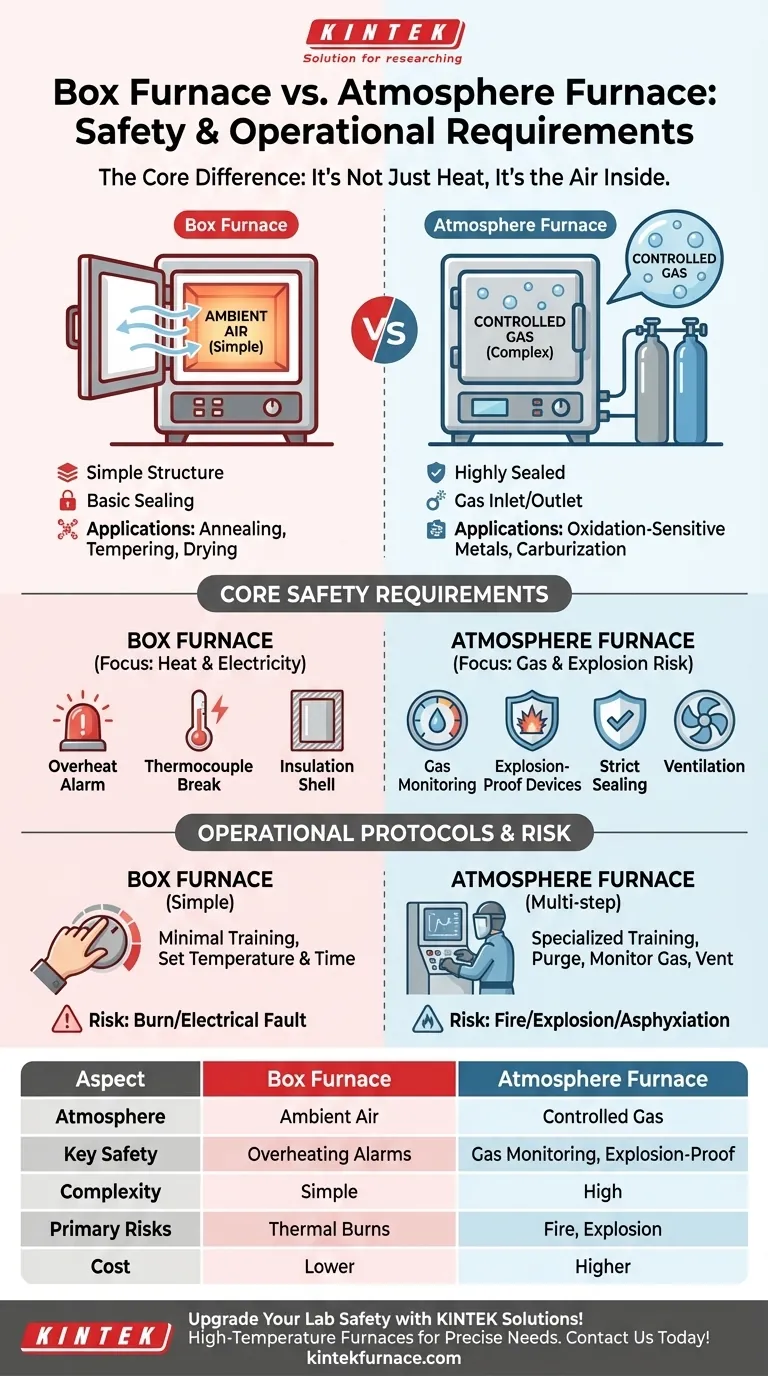

Tabla de resumen:

| Aspecto | Horno de caja | Horno de atmósfera |

|---|---|---|

| Atmósfera de operación | Aire ambiente | Gas controlado (ej. nitrógeno, hidrógeno) |

| Características de seguridad clave | Alarmas de sobrecalentamiento, aislamiento | Monitoreo de gas, sistemas a prueba de explosiones, sellado estricto |

| Complejidad operativa | Simple, capacitación mínima | Alta, requiere capacitación especializada y protocolos de varios pasos |

| Riesgos principales | Quemaduras térmicas, fallas eléctricas | Incendio, explosión, asfixia |

| Aplicaciones ideales | Recocido, revenido, secado en aire | Materiales sensibles a la oxidación, metalurgia de polvos, cementación |

¡Mejore la seguridad y eficiencia de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras sólidas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos y protocolos de seguridad!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la función principal del control de atmósfera a baja presión en PFS? Desbloquear una generación de plasma eficiente

- ¿Qué tipos de tratamientos térmicos de metales se pueden realizar con un horno de atmósfera de recocido tipo caja? Descubra Soluciones de Recocido y Soldadura Fuerte

- ¿Cuál es la función de un horno tubular de atmósfera en el tratamiento del carbón activado? Control Térmico de Precisión

- ¿Cuáles son los dos propósitos principales de las condiciones de atmósfera controlada en los hornos? Proteger o transformar materiales para un rendimiento máximo

- ¿Qué consecuencias negativas pueden ocurrir sin un control adecuado de la atmósfera del horno? Evite fallas costosas y garantice la seguridad

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Cómo mejora un horno de resistencia periódico el recocido de acero de alta velocidad con alto vanadio? Mejore la maquinabilidad hoy

- ¿En qué procesos de tratamiento térmico se utiliza comúnmente el argón? Esencial para metales reactivos y acabados de alta calidad