En su nivel más fundamental, el dispositivo de alimentación y descarga de un horno de caja es responsable de mover los materiales dentro y fuera de la cámara de calentamiento. Este mecanismo asegura que las piezas de trabajo puedan cargarse para su tratamiento y descargarse al finalizar de manera segura y eficiente.

El valor real de un dispositivo de alimentación y descarga no reside simplemente en el transporte de material. Su contribución crítica es su capacidad para realizar esta tarea mientras protege la integridad del ambiente interno del horno, asegurando la estabilidad y repetibilidad de todo el proceso térmico.

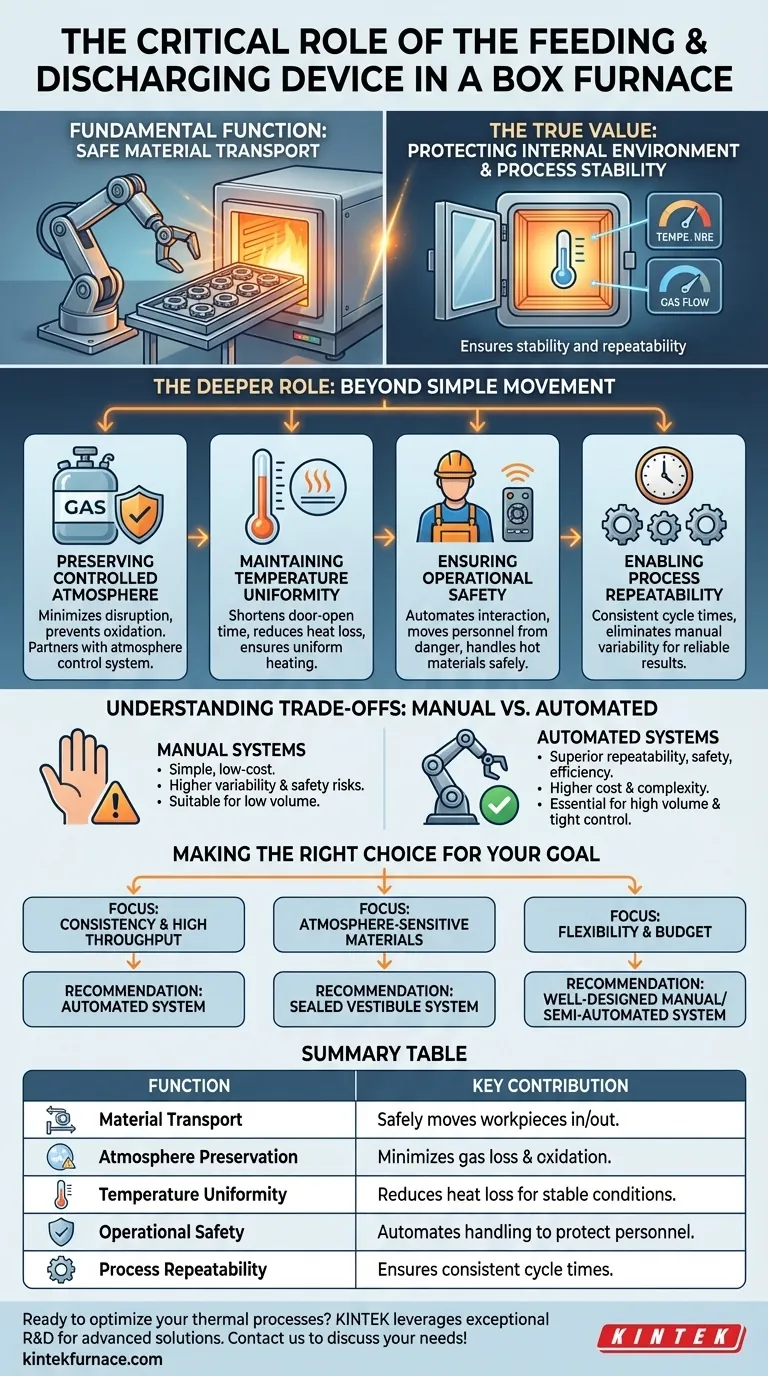

El Rol Profundo: Más Allá del Movimiento Simple

La eficacia de un horno de caja depende de mantener un estado interno altamente controlado. El dispositivo de alimentación y descarga es la interfaz principal entre este entorno controlado y el mundo exterior, lo que le confiere varias responsabilidades críticas.

Preservación de la Atmósfera Controlada

Muchos procesos térmicos, como el recocido o la soldadura fuerte (brazing), requieren una atmósfera de gas específica para prevenir la oxidación y asegurar las propiedades deseadas del material.

El acto de abrir la puerta del horno para cargar o descargar piezas puede arruinar esta atmósfera. Un sistema de alimentación bien diseñado minimiza esta interrupción al permitir transferencias rápidas y crear un sello hermético cuando está cerrado. Esta función es un socio directo del sistema de control de atmósfera, que regula el flujo y la presión del gas.

Mantenimiento de la Uniformidad de la Temperatura

Cada vez que se abre la puerta del horno, se escapa calor. Esto crea inestabilidad de temperatura, lo que puede comprometer la calidad del tratamiento térmico y aumentar el consumo de energía.

Un mecanismo eficiente de alimentación y descarga acorta la duración durante la cual la puerta permanece abierta. Esto minimiza la pérdida de calor, ayudando al horno a volver a su temperatura objetivo más rápidamente y asegurando que la pieza de trabajo se caliente uniformemente.

Garantía de Seguridad Operacional

Los hornos operan a temperaturas extremas, y las piezas de trabajo pueden ser pesadas o difíciles de manejar. La carga y descarga manual presentan riesgos significativos para los operarios.

El dispositivo de alimentación y descarga automatiza esta interacción, alejando al personal del peligro inmediato. Proporciona un método estable y confiable para manipular materiales a altas temperaturas, mejorando drásticamente la seguridad en la planta.

Habilitación de la Repetibilidad del Proceso

La consistencia es el sello distintivo de la fabricación de calidad. El resultado de cualquier proceso de tratamiento térmico depende de someter cada pieza a las mismas condiciones.

Al automatizar el ciclo de carga y descarga, el dispositivo garantiza que cada pieza pase exactamente la misma cantidad de tiempo bajo las mismas condiciones. Esto elimina la variabilidad inherente a las operaciones manuales y es crucial para lograr resultados repetibles y confiables.

Entendiendo las Compensaciones

Elegir un sistema de alimentación y descarga implica equilibrar el costo, la complejidad y los requisitos del proceso. No existe una única mejor solución para cada aplicación.

Sistemas Manuales vs. Automatizados

Los sistemas manuales son simples y de bajo costo, pero introducen variabilidad en el proceso y mayores riesgos de seguridad. Son adecuados para aplicaciones de bajo volumen o menos sensibles.

Los sistemas automatizados ofrecen repetibilidad, seguridad y eficiencia superiores, pero conllevan una mayor inversión inicial y una mayor complejidad de mantenimiento. Son esenciales para la producción de gran volumen y procesos que requieren un control atmosférico estricto.

Impacto en el Diseño del Horno

La elección del dispositivo de alimentación influye en el diseño general del horno. Por ejemplo, un sistema diseñado para minimizar la perturbación atmosférica podría incluir cámaras de precalentamiento, vestíbulos o mecanismos de puerta especializados.

Esta integración significa que el dispositivo de alimentación debe considerarse temprano en el proceso de especificación del horno, y no como un complemento posterior.

Tomando la Decisión Correcta para su Objetivo

El sistema óptimo de alimentación y descarga depende totalmente de su objetivo operativo principal.

- Si su enfoque principal es la consistencia del proceso y el alto rendimiento: Un sistema automatizado es innegociable para garantizar velocidad y repetibilidad.

- Si su enfoque principal es el tratamiento de materiales sensibles a la atmósfera: Priorice un sistema diseñado para minimizar la pérdida de gas y calor, como uno con un vestíbulo sellado.

- Si su enfoque principal es la flexibilidad operativa con un presupuesto limitado: Un sistema manual o semiautomatizado bien diseñado puede proporcionar un buen equilibrio entre control y rentabilidad para trabajos de propósito general.

En última instancia, vea el dispositivo de alimentación y descarga no como un accesorio, sino como un componente activo que contribuye directamente a la calidad y seguridad de su procesamiento térmico.

Tabla de Resumen:

| Función | Contribución Clave |

|---|---|

| Transporte de Material | Mueve de forma segura las piezas de trabajo dentro y fuera de la cámara de calentamiento |

| Preservación de la Atmósfera | Minimiza la pérdida de gas y la oxidación durante la carga/descarga |

| Uniformidad de la Temperatura | Reduce la pérdida de calor para condiciones térmicas estables |

| Seguridad Operacional | Automatiza la manipulación para proteger al personal de altas temperaturas |

| Repetibilidad del Proceso | Asegura tiempos de ciclo consistentes para resultados confiables |

¿Listo para optimizar sus procesos térmicos con un horno de caja confiable? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que su dispositivo de alimentación y descarga cumpla con sus necesidades experimentales únicas para una mayor seguridad y eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros