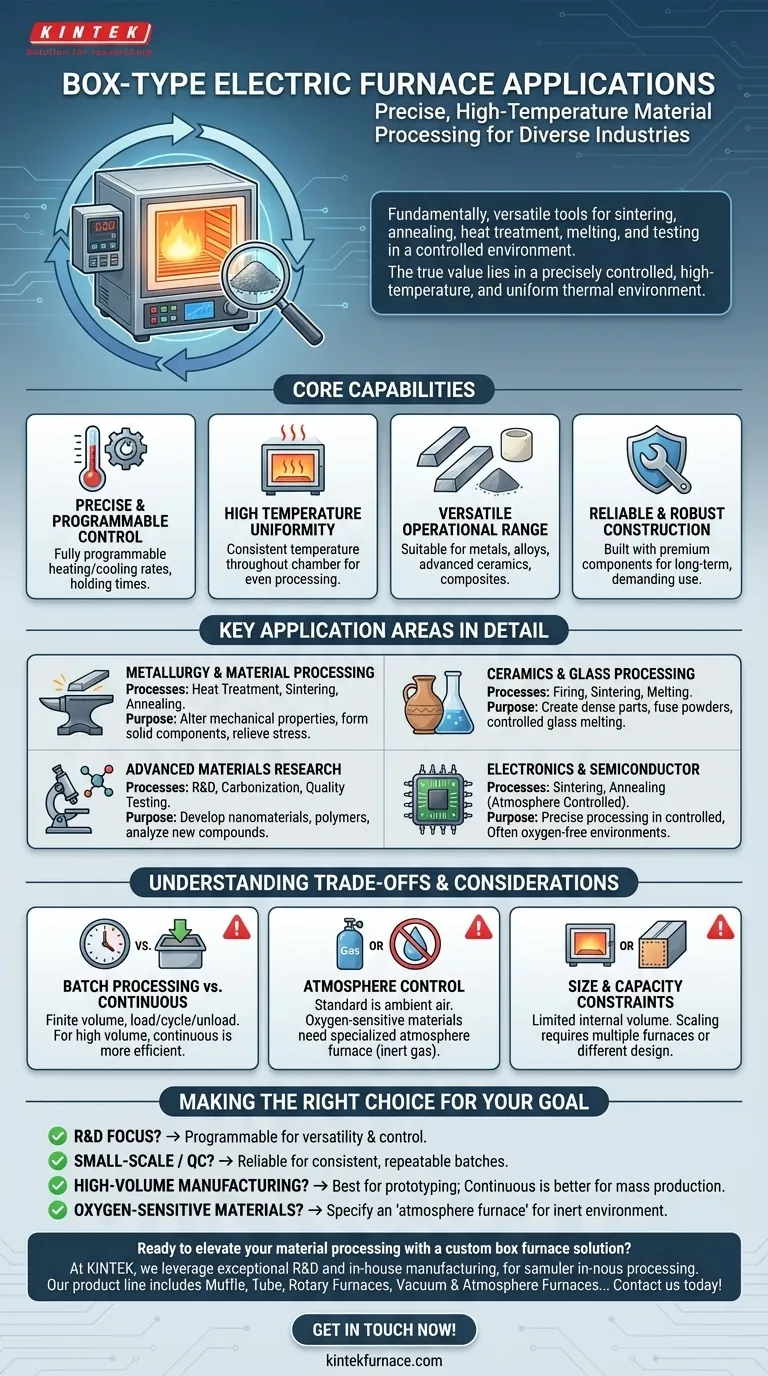

Fundamentalmente, los hornos eléctricos de caja son herramientas versátiles para el procesamiento de materiales a altas temperaturas. Son equipos esenciales en industrias como la metalurgia, la cerámica, el vidrio y la química, así como en la investigación de materiales avanzados. Su función principal es ejecutar procesos térmicos precisos como la sinterización, el recocido, el tratamiento térmico, la fusión de materiales y las pruebas de calidad en un entorno controlado.

Aunque tienen amplias aplicaciones, el verdadero valor de un horno de caja reside en su capacidad para proporcionar un entorno térmico uniforme, de alta temperatura y controlado con precisión. Esto lo convierte en una herramienta indispensable para desarrollar y probar materiales donde la consistencia y la repetibilidad son primordiales.

Capacidades principales: Por qué los hornos de caja son tan utilizados

La utilidad de un horno de caja se deriva de algunos principios de diseño clave que lo convierten en un caballo de batalla fiable tanto en entornos de laboratorio como industriales. Comprender estas capacidades es clave para comprender sus aplicaciones.

Control de temperatura preciso y programable

Los hornos de caja ofrecen un control totalmente programable sobre las velocidades de calentamiento, los tiempos de mantenimiento y las velocidades de enfriamiento. Esto permite a los usuarios diseñar y ejecutar perfiles térmicos complejos necesarios para transformaciones específicas de materiales.

Uniformidad de alta temperatura

Una característica crítica es la uniformidad de la temperatura, lo que significa que la temperatura es constante en toda la cámara de calentamiento. Esto asegura que un componente o lote de material se procese uniformemente, lo cual es crucial para lograr las propiedades deseadas y prevenir defectos.

Rango operativo versátil

Estos hornos están diseñados para operar a altas temperaturas, lo que los hace adecuados para procesar una amplia variedad de materiales, desde metales y aleaciones hasta cerámicas y compuestos avanzados.

Construcción fiable y robusta

Diseñados para un uso exigente y a largo plazo, los hornos de caja están construidos con componentes de primera calidad y una construcción robusta. Esta fiabilidad es esencial para los laboratorios de investigación y los entornos de producción donde el tiempo de inactividad es costoso.

Áreas de aplicación clave en detalle

La combinación de control, uniformidad y capacidad de alta temperatura hace que el horno de caja sea adecuado para una variedad de tareas específicas en diferentes campos.

Metalurgia y procesamiento de materiales

En metalurgia, los hornos de caja son estándar para el tratamiento térmico de metales para alterar sus propiedades mecánicas, como el endurecimiento o el ablandamiento. También se utilizan para sinterizar metales en polvo en componentes sólidos y para el recocido para aliviar tensiones internas y mejorar la ductilidad.

Procesamiento de cerámica y vidrio

Las altas temperaturas que se pueden alcanzar son perfectas para cocer cuerpos verdes cerámicos hasta obtener piezas finales densas y duraderas. El proceso de sinterización de polvos cerámicos y la fusión controlada de composiciones de vidrio también dependen en gran medida del entorno preciso de un horno de caja.

Investigación de materiales avanzados

En laboratorios universitarios y gubernamentales, estos hornos son esenciales para I+D. Se utilizan para desarrollar nuevos materiales, como nanomateriales y polímeros, y para procesos analíticos como la carbonización de materia orgánica o la realización de pruebas de calidad en nuevos compuestos.

Industria electrónica y de semiconductores

La fabricación de ciertos componentes electrónicos, semiconductores y dispositivos de visualización requiere un procesamiento térmico extremadamente preciso. Los hornos de caja con atmósfera se utilizan para sinterizar o recocer componentes en un entorno controlado, a menudo libre de oxígeno.

Comprensión de las compensaciones y consideraciones

Aunque son increíblemente útiles, un horno de caja no es la herramienta adecuada para cada tarea de procesamiento térmico. Comprender objetivamente sus limitaciones es fundamental.

Procesamiento por lotes frente a flujo continuo

Un horno de caja es inherentemente un procesador por lotes. Carga el material, ejecuta un ciclo, lo enfría y luego lo descarga. Para la fabricación continua de alto volumen, un horno túnel u horno de solera móvil es un diseño más eficiente.

Control de atmósfera

Un horno de caja estándar opera en aire ambiente. Si su material es sensible al oxígeno a altas temperaturas (por ejemplo, la mayoría de los metales), debe utilizar un horno de atmósfera especializado. Estos modelos permiten purgar la cámara con un gas inerte como argón o nitrógeno para prevenir la oxidación.

Limitaciones de tamaño y capacidad

El diseño de "caja" tiene un volumen interno finito. Esto limita naturalmente el tamaño y el rendimiento de las piezas que se pueden procesar. El aumento de escala requiere múltiples hornos o un tipo de horno diferente por completo.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina si un horno de caja es la herramienta apropiada.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de caja programable es ideal para probar nuevos materiales y desarrollar procesos térmicos debido a su versatilidad y control preciso.

- Si su enfoque principal es la producción a pequeña escala o el control de calidad: Su fiabilidad y uniformidad de la temperatura lo hacen perfecto para el tratamiento térmico consistente o la cocción de lotes pequeños y repetibles.

- Si su enfoque principal es la fabricación de alto volumen: Un horno de caja es mejor para la creación de prototipos, pero un horno continuo es probablemente una solución más eficiente para la producción en masa.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno: Debe especificar un "horno de atmósfera" con capacidades de manipulación de gas para crear un entorno inerte.

En última instancia, comprender estas capacidades principales le permite aprovechar el horno de caja como una herramienta de procesamiento térmico precisa y fiable para su aplicación específica.

Tabla de resumen:

| Área de aplicación | Procesos clave | Características clave |

|---|---|---|

| Metalurgia | Tratamiento térmico, sinterización, recocido | Control preciso de la temperatura, alta uniformidad |

| Cerámica y vidrio | Cocción, sinterización, fusión | Capacidad de alta temperatura, construcción robusta |

| Materiales avanzados | I+D, carbonización, pruebas de calidad | Perfiles programables, rango operativo versátil |

| Electrónica | Sinterización, recocido en atmósferas controladas | Opciones de control de atmósfera, fiabilidad |

¿Listo para elevar su procesamiento de materiales con una solución de horno de caja personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en metalurgia, cerámica o investigación avanzada, contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento