Fundamentalmente, nunca debe colocar materiales metálicos grasientos u aceitosos directamente en un horno mufla caliente. Esta práctica libera gases volátiles que corroen agresivamente los elementos calefactores del horno, acortando drásticamente su vida útil operativa. El procedimiento correcto implica limpiar el material de antemano o realizar un ciclo de quemado controlado a baja temperatura con ventilación adecuada.

El problema central no es la grasa en sí, sino los vapores corrosivos que libera al calentarse. No eliminar estos contaminantes antes del procesamiento a alta temperatura provocará un fallo prematuro y costoso de los elementos calefactores de su horno.

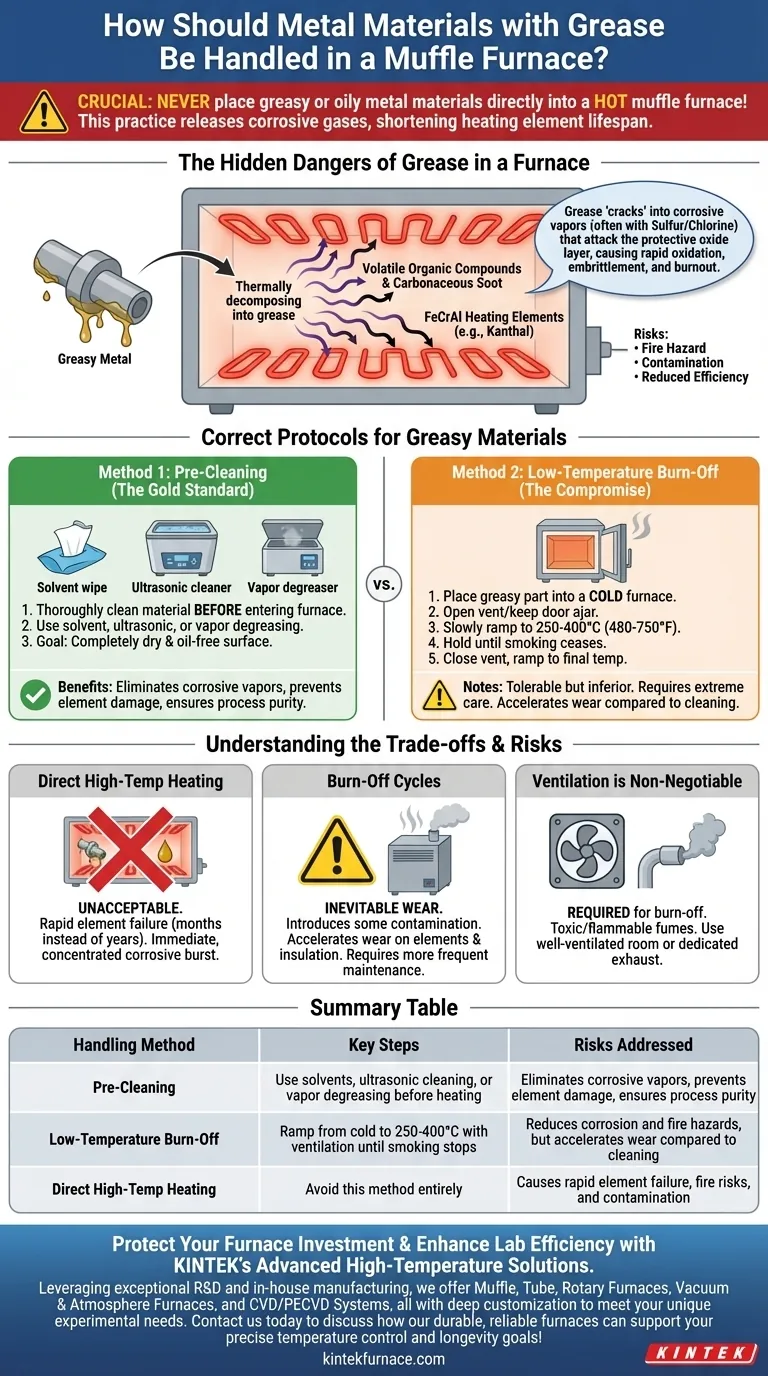

Los peligros ocultos de la grasa en un horno

Cuando calienta una pieza metálica, su objetivo es alterar sus propiedades, no destruir su equipo. Introducir contaminantes a base de hidrocarburos como grasa o aceite cambia fundamentalmente el entorno químico dentro del horno, creando riesgos significativos.

Por qué la grasa es tan dañina

La grasa y los aceites de corte son hidrocarburos complejos. A temperaturas elevadas, no solo se evaporan; se descomponen térmicamente, o se "craquean", en una mezcla de compuestos orgánicos volátiles y hollín carbonoso.

Estos gases volátiles llenan la cámara del horno. Si los contaminantes contienen azufre o cloro, lo cual es común en muchos lubricantes industriales, los vapores resultantes se vuelven altamente corrosivos.

El ataque a los elementos calefactores

La mayoría de los elementos calefactores de horno mufla están hechos de aleaciones como hierro-cromo-aluminio (FeCrAl), a menudo conocido por el nombre comercial Kanthal. Estos elementos dependen de una capa protectora estable de óxido de aluminio para soportar temperaturas extremas.

La atmósfera caliente, rica en carbono y potencialmente ácida creada por la quema de grasa ataca esta capa de óxido protectora. Esto conduce a una rápida oxidación, fragilización y quemado, haciendo que los elementos fallen meses o incluso años antes de lo previsto.

El riesgo de incendio y contaminación

Además de la corrosión, existen otros dos riesgos principales. Primero, si se introduce aceite en un horno que ya está por encima de su punto de inflamación, los vapores pueden inflamarse, creando un peligro de incendio.

En segundo lugar, la combustión incompleta de la grasa deja una capa de hollín (carbono). Este hollín puede contaminar su pieza de trabajo, interfiriendo con los procesos metalúrgicos, y cubrir el aislamiento del horno, reduciendo su eficiencia.

Protocolos correctos para materiales grasos

Proteger su horno requiere un protocolo estricto. La elección es entre eliminar el contaminante antes de calentarlo o gestionar cuidadosamente su eliminación dentro del horno a bajas temperaturas.

Método 1: Pre-limpieza (El estándar de oro)

El método más seguro y eficaz es limpiar a fondo el material antes de que entre en el horno. Esto elimina por completo el riesgo de generar volátiles corrosivos.

Los métodos de limpieza eficaces incluyen el lavado con disolvente, la limpieza ultrasónica con detergentes apropiados o la desengrasado por vapor. El objetivo es una superficie completamente seca y libre de aceite.

Método 2: Ciclo de quemado a baja temperatura (El compromiso)

Si la pre-limpieza no es factible, un quemado controlado es una alternativa tolerable pero inferior. Esto debe hacerse con extremo cuidado para minimizar los daños.

Coloque la pieza grasa en un horno frío. Con la ventilación del horno abierta o la puerta ligeramente entreabierta para permitir que escapen los humos, aumente lentamente la temperatura hasta un punto justo por encima del punto de humo del aceite, generalmente 250-400°C (480-750°F).

Mantenga esta temperatura hasta que todo el humo haya cesado. Solo entonces debe cerrar la ventilación y comenzar el ascenso a la temperatura final de proceso alta.

Comprender las compensaciones

Elegir un método implica equilibrar la pureza del proceso, la longevidad del equipo y la velocidad operativa. Esta es una decisión con importantes consecuencias financieras y operativas.

Por qué el calentamiento directo a alta temperatura no es aceptable

Colocar una pieza aceitosa directamente en un horno caliente es un acto de negligencia. La vaporización intensa e inmediata crea una ráfaga concentrada de gases corrosivos que causará el máximo daño a los elementos calefactores. Esto puede reducir la vida útil de un juego de elementos de más de un año a solo unos pocos meses.

El desgaste inevitable de los ciclos de quemado

Incluso un quemado controlado a baja temperatura introduce cierto nivel de contaminación y atmósfera corrosiva en la cámara. Aunque es mucho mejor que el método directo, seguirá acelerando el desgaste de los elementos y el aislamiento en comparación con calentar solo piezas limpias. Los hornos utilizados para quemados requieren un mantenimiento más frecuente.

La ventilación no es negociable

Los humos generados por la quema de aceite suelen ser tóxicos e inflamables. Realizar un ciclo de quemado requiere una habitación bien ventilada y, idealmente, un horno equipado con un puerto de escape dedicado que pueda canalizarse al exterior. Nunca realice este proceso en un espacio cerrado.

Tomar la decisión correcta para su objetivo

Su procedimiento operativo estándar debe dictarse por su objetivo principal y los recursos disponibles para usted.

- Si su enfoque principal es la longevidad del equipo y la pureza del proceso: Siempre pre-limpie sus materiales a fondo antes de que entren en el horno.

- Si su enfoque principal es la prontitud y la pre-limpieza no es una opción: Utilice un ciclo de quemado controlado a baja temperatura en un horno ventilado y planifique mayores costos de mantenimiento.

- Si está incinerando una muestra para determinar el contenido orgánico: El ciclo de quemado es su proceso, pero debe usar un horno diseñado para este propósito, con elementos protegidos y ventilación robusta.

En última instancia, tratar su horno con cuidado controlando lo que introduce en él es la única forma de garantizar su precisión, fiabilidad y valor a largo plazo.

Tabla de resumen:

| Método de manipulación | Pasos clave | Riesgos abordados |

|---|---|---|

| Pre-limpieza | Usar disolventes, limpieza ultrasónica o desengrasado por vapor antes de calentar | Elimina vapores corrosivos, previene daños en los elementos, asegura la pureza del proceso |

| Quemado a baja temperatura | Aumentar la temperatura desde frío hasta 250-400°C con ventilación hasta que cese el humo | Reduce la corrosión y los peligros de incendio, pero acelera el desgaste en comparación con la limpieza |

| Calentamiento directo a alta temperatura | Evitar este método por completo | Provoca un rápido fallo de los elementos, riesgos de incendio y contaminación |

Proteja su inversión en hornos y mejore la eficiencia del laboratorio con las soluciones avanzadas de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos duraderos y fiables pueden apoyar su control preciso de la temperatura y sus objetivos de longevidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón