En esencia, un horno de mufla es un horno de alta temperatura utilizado para una amplia gama de aplicaciones de procesamiento y prueba de materiales donde el calor uniforme es crítico. Su función principal es calentar una muestra dentro de una cámara, o "mufla", que está aislada del contacto directo con los elementos calefactores, lo que garantiza tanto la consistencia térmica como la reducción de la contaminación. Esto lo convierte en un elemento básico en laboratorios, institutos de investigación y entornos industriales para tareas que van desde la calcinación de muestras hasta la sinterización de cerámicas.

Un horno de mufla sobresale en proporcionar calor preciso y de alta temperatura en una atmósfera de aire estándar. Su valor radica en el diseño de "mufla", que separa la muestra de la fuente de calor, lo que lo hace ideal para procesos donde el calentamiento uniforme es más crítico que mantener un ambiente especializado (por ejemplo, vacío o gas inerte).

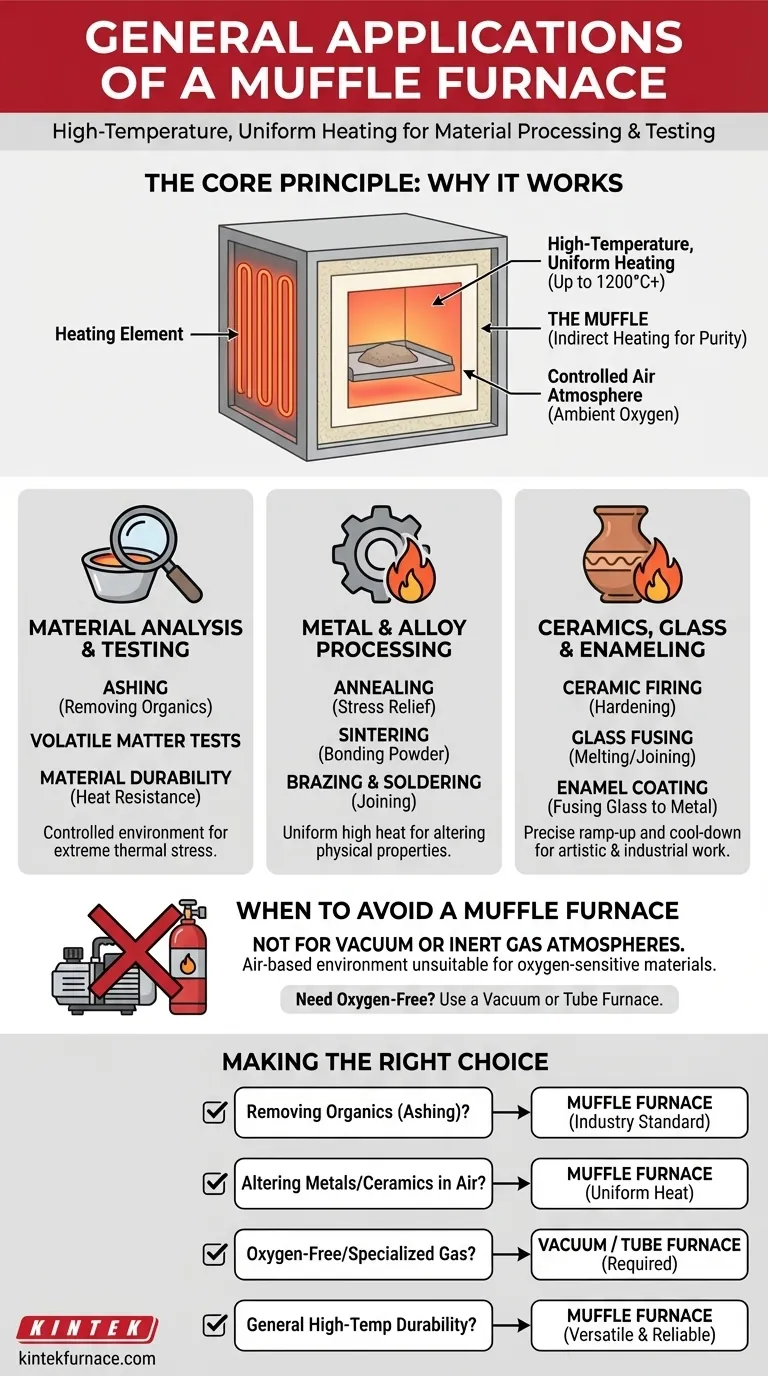

El Principio Fundamental: Por qué funciona un horno de mufla

Para comprender sus aplicaciones, primero debe comprender su diseño fundamental. Un horno de mufla no es solo un horno simple; su efectividad proviene de algunas características clave.

Calentamiento uniforme a alta temperatura

Una característica principal de un horno de mufla es su capacidad para alcanzar y mantener temperaturas muy altas, a menudo superiores a 1200°C (2192°F). La cámara aislada está diseñada para distribuir este calor de manera uniforme, eliminando puntos calientes y asegurando que toda la muestra experimente un perfil térmico consistente.

La "Mufla": Calentamiento indirecto para la pureza

El componente definitorio es la mufla misma, una cámara de cerámica refractaria que contiene la muestra. Los elementos calefactores se colocan en el exterior de esta cámara. Este método de calentamiento indirecto evita que el material que se procesa se contamine con escamas o partículas de los elementos calefactores, lo cual es crucial para muchos procesos analíticos y de tratamiento.

Atmósfera de aire controlada

A menos que se modifique específicamente, un horno de mufla estándar funciona en una atmósfera de aire ambiente. El oxígeno presente en el aire es esencial para ciertas aplicaciones, especialmente la calcinación, donde el objetivo es la combustión completa del material orgánico.

Aplicaciones principales por categoría

El diseño único de un horno de mufla lo convierte en la herramienta ideal para varias categorías distintas de trabajo.

Análisis y Pruebas de Materiales

Este es uno de los usos más comunes en un entorno de laboratorio. El horno proporciona un ambiente controlado para probar cómo se comportan los materiales bajo estrés térmico extremo.

Las aplicaciones clave incluyen:

- Calcinación: Quemar todos los compuestos orgánicos de una muestra para medir con precisión el peso del residuo inorgánico (ceniza). Esto es fundamental para el análisis gravimétrico y la determinación de la composición de materiales como alimentos, polímeros y carbón.

- Pruebas de materia volátil: Calentar una muestra a una temperatura específica para medir la pérdida de masa debido a la liberación de componentes volátiles.

- Durabilidad del material: Probar la resistencia al calor y la integridad estructural de materiales como cementos, suelos, agregados y compuestos de ingeniería.

Procesamiento de Metales y Aleaciones

El calor uniforme y alto de un horno de mufla es perfecto para alterar las propiedades físicas de los metales.

Las aplicaciones clave incluyen:

- Recocido: Calentar un metal y dejar que se enfríe lentamente para eliminar las tensiones internas y aumentar su ductilidad.

- Sinterización: Calentar materiales en polvo (metal o cerámica) por debajo de su punto de fusión hasta que sus partículas se unan, formando una pieza sólida.

- Soldadura fuerte y blanda: Unir componentes metálicos utilizando un metal de relleno, lo que requiere un control preciso de la temperatura.

Cerámica, Vidrio y Esmaltado

La capacidad del horno para elevar lentamente la temperatura y enfriarse de manera controlada es fundamental para el trabajo artístico e industrial con cerámica y vidrio.

Las aplicaciones clave incluyen:

- Cocción de cerámica: Endurecer arcilla y esmaltes para crear piezas cerámicas terminadas.

- Fusión de vidrio: Calentar trozos de vidrio hasta que se derritan y se fusionen.

- Recubrimiento de esmalte: Fusionar una capa de vidrio en polvo sobre un sustrato, típicamente metal, para crear un recubrimiento duradero, protector o decorativo.

Comprender las compensaciones: Cuándo evitar un horno de mufla

Aunque es versátil, un horno de mufla no es la herramienta adecuada para todos los trabajos de alta temperatura. Comprender sus limitaciones es clave para tomar la decisión correcta.

No apto para atmósferas de vacío o gas inerte

La limitación más significativa es su entorno basado en aire. Si su material es sensible al oxígeno o requiere procesamiento al vacío o bajo un gas específico (como argón o nitrógeno), un horno de mufla no es adecuado. En esos casos, es necesario un horno de vacío o un horno de tubo con capacidades de flujo de gas.

Pureza vs. Requisito del proceso

Si bien la mufla protege la muestra de los elementos calefactores, no la protege del aire dentro de la cámara. Para procesos donde cualquier oxidación es perjudicial, incluso si no se necesita un vacío completo, un horno de mufla puede no ser la mejor opción.

Tomar la decisión correcta para su aplicación

Utilice esta guía para determinar si un horno de mufla se adapta a su objetivo.

- Si su objetivo principal es eliminar material orgánico para análisis (Calcinación): Un horno de mufla es la herramienta estándar de la industria debido a su capacidad para alcanzar temperaturas altas y consistentes en un ambiente rico en oxígeno.

- Si su objetivo principal es alterar las propiedades de metales o cerámicas (Tratamiento térmico/Sinterización): Un horno de mufla proporciona el calor uniforme necesario, pero solo si su material no reacciona con el aire a altas temperaturas.

- Si su objetivo principal requiere un ambiente sin oxígeno o con gas especializado: Debe usar un horno de vacío o un horno de tubo, ya que un horno de mufla estándar es fundamentalmente incompatible con esta necesidad.

- Si su objetivo principal es la prueba general de durabilidad a alta temperatura: El horno de mufla es una opción versátil y confiable para evaluar cómo los materiales resisten el calor extremo en una atmósfera normal.

Comprender estas funciones y limitaciones principales garantiza que seleccione la herramienta de procesamiento térmico más eficaz para su objetivo específico.

Tabla Resumen:

| Categoría de aplicación | Usos clave |

|---|---|

| Análisis de materiales | Calcinación, Pruebas de materia volátil, Pruebas de durabilidad |

| Procesamiento de metales | Recocido, Sinterización, Soldadura fuerte y blanda |

| Cerámica y Vidrio | Cocción de cerámica, Fusión de vidrio, Recubrimiento de esmalte |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su procesamiento y pruebas de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente