Un horno comercial de alta temperatura es un requisito innegociable para el pretratamiento de materiales de termoluminiscencia (TL) en dosimetría retrospectiva de laboratorio. Su función principal es someter los materiales a un proceso de recocido o activación controlado con precisión, calentándolos a varios cientos de grados Celsius para restablecer su estado físico antes de la medición.

Conclusión Clave El horno proporciona un entorno térmico controlado que estabiliza la estructura de bandas de energía del material y elimina los efectos térmicos residuales. Al eliminar las trampas de electrones inestables y restablecer el material, este proceso garantiza que las mediciones posteriores de la dosis de radiación sean repetibles, precisas y libres de interferencias de señal.

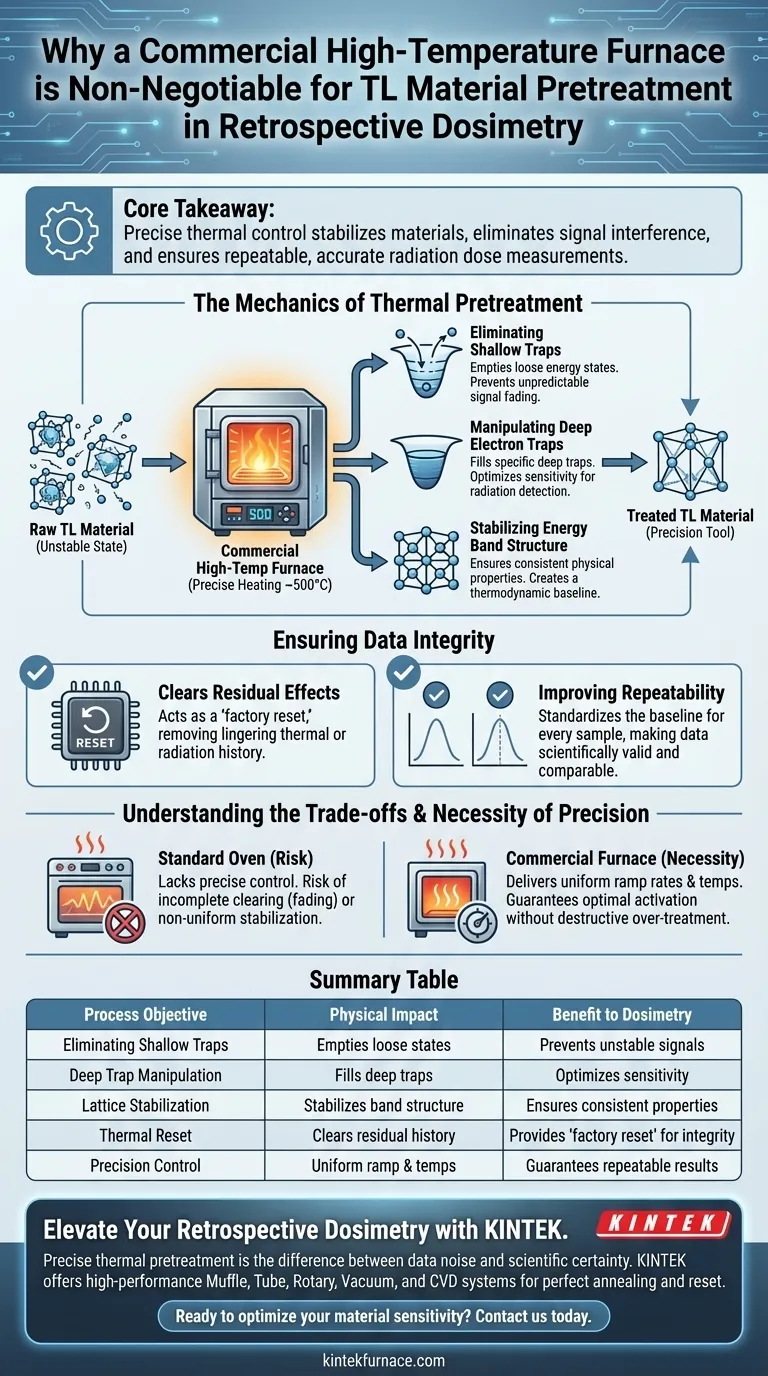

La Mecánica del Pretratamiento Térmico

Eliminación de Trampas Superficiales

El objetivo físico principal del tratamiento a alta temperatura es eliminar las trampas superficiales. Estos son estados de energía dentro de la red del material que retienen electrones de forma laxa.

Si se dejan sin tratar, estas trampas superficiales liberan electrones de forma impredecible, lo que provoca señales inestables. Calentar el material vacía estas trampas, evitando que interfieran con la lectura precisa de la señal dosimétrica.

Manipulación de Trampas de Electrones Profundas

Más allá de despejar las trampas superficiales, el proceso térmico se utiliza para llenar las trampas profundas con electrones. Este es un tratamiento de activación específico que prepara el material para la medición.

Al garantizar que las trampas profundas estén ocupadas, la sensibilidad del material TL se optimiza para el tipo específico de detección de radiación requerido en la dosimetría retrospectiva.

Estabilización de la Estructura de Bandas de Energía

El horno hace más que mover electrones; estabiliza la estructura de bandas de energía de la red cristalina.

Los materiales de termoluminiscencia pueden ser termodinámicamente inestables. Un tratamiento térmico preciso lleva el material a un estado de energía consistente, asegurando que sus propiedades físicas permanezcan constantes durante el proceso de lectura real.

Garantía de la Integridad de los Datos

Eliminación de Efectos Residuales

Los materiales a menudo llevan un "historial" de exposiciones térmicas o de radiación previas. El horno se utiliza para eliminar los efectos residuales de estabilidad térmica.

Esto actúa como un "restablecimiento de fábrica" para la muestra. Elimina cualquier dato o ruido persistente de usos anteriores, asegurando que la señal que mide sea únicamente de la dosis de radiación que pretende estudiar.

Mejora de la Repetibilidad

El objetivo final del uso de un horno comercial es mejorar significativamente la repetibilidad.

Sin un reinicio estandarizado a alta temperatura, dos mediciones de la misma dosis podrían arrojar resultados diferentes. El horno garantiza que cada muestra comience desde la misma línea base exacta, lo que hace que los datos sean científicamente válidos y comparables.

Comprensión de las Compensaciones

La Necesidad de Precisión

La referencia enfatiza un entorno térmico controlado con precisión. Un horno estándar a menudo carece de la uniformidad de temperatura y el control de la velocidad de rampa necesarios para esta delicada física.

Si la temperatura es demasiado baja, las trampas superficiales permanecen, lo que provoca la desvanecimiento de la señal. Si la temperatura fluctúa, la estructura de bandas de energía puede no estabilizarse uniformemente en todo el lote.

Riesgo de Sobretramiento

Si bien la referencia destaca la necesidad de calentar a "varios cientos de grados", hay un equilibrio que lograr.

El objetivo es la activación y el recocido, no la destrucción. El horno comercial permite techos de temperatura específicos para garantizar que el material se limpie sin alterar permanentemente su sensibilidad física a la radiación.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su dosimetría retrospectiva, alinee el uso de su horno con sus necesidades experimentales específicas:

- Si su enfoque principal es la pureza de la señal: Priorice los protocolos que garanticen la eliminación completa de las trampas superficiales para evitar señales inestables de "desvanecimiento".

- Si su enfoque principal es el estudio longitudinal: la estricta adherencia a temperaturas de recocido idénticas es fundamental para mantener la estructura de bandas de energía en mediciones tomadas en diferentes momentos.

Un pretratamiento térmico controlado con precisión es la base de una dosimetría confiable, convirtiendo una materia prima en una herramienta de medición de precisión.

Tabla Resumen:

| Objetivo del Proceso | Impacto Físico | Beneficio para la Dosimetría |

|---|---|---|

| Eliminación de Trampas Superficiales | Vacía estados de energía sueltos | Previene señales inestables y desvanecimiento |

| Manipulación de Trampas Profundas | Llena trampas de electrones profundas | Optimiza la sensibilidad para la detección de radiación |

| Estabilización de la Red | Estabiliza la estructura de bandas de energía | Garantiza propiedades físicas consistentes |

| Reinicio Térmico | Limpia el historial térmico residual | Proporciona un "reinicio de fábrica" para la integridad de los datos |

| Control de Precisión | Velocidades de rampa y temperaturas uniformes | Garantiza resultados repetibles y científicamente válidos |

Mejore su Dosimetría Retrospectiva con KINTEK

El pretratamiento térmico preciso es la diferencia entre el ruido de datos y la certeza científica. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para garantizar que sus materiales de termoluminiscencia estén perfectamente recocidos y reiniciados.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que necesite protocolos estándar o un horno diseñado a medida para requisitos de investigación únicos, KINTEK ofrece la uniformidad y estabilidad de temperatura que su laboratorio exige.

¿Listo para optimizar la sensibilidad de su material? Contáctenos hoy para discutir sus necesidades de hornos de alta temperatura con nuestros especialistas técnicos.

Guía Visual

Referencias

- Hayder Khudhair Obayes. Review: Theory of Thermoluminescence & Related by Reuven Chen (Author), Stephen W S Mckeever. DOI: 10.55640/eijmrms-05-07-02

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario el proceso de sinterización térmica en un horno mufla para el post-procesamiento de composites de matriz de aluminio?

- ¿Cuál es la función de un horno mufla de alta temperatura? Activación de Adsorbentes de Cáscara de Huevo

- ¿Qué se debe considerar con respecto al controlador al comprar un horno de mufla? Elija el controlador adecuado para la precisión

- ¿Qué medidas de preparación ante emergencias se deben tomar al usar un horno de mufla? Garantice la seguridad y prevenga peligros

- ¿Con qué frecuencia se debe realizar el mantenimiento a un horno mufla? Garantice la longevidad y la seguridad con un cuidado proactivo

- ¿Cómo se previene el mantenimiento en un horno de mufla? Prolongue la vida útil con un cuidado proactivo

- ¿Qué procedimientos de mantenimiento se recomiendan para los hornos de mufla? Asegure la precisión y la seguridad en su laboratorio

- ¿Por qué los hornos de mufla son particularmente adecuados para los procesos de calcinación? Logre un análisis de muestras libre de contaminantes