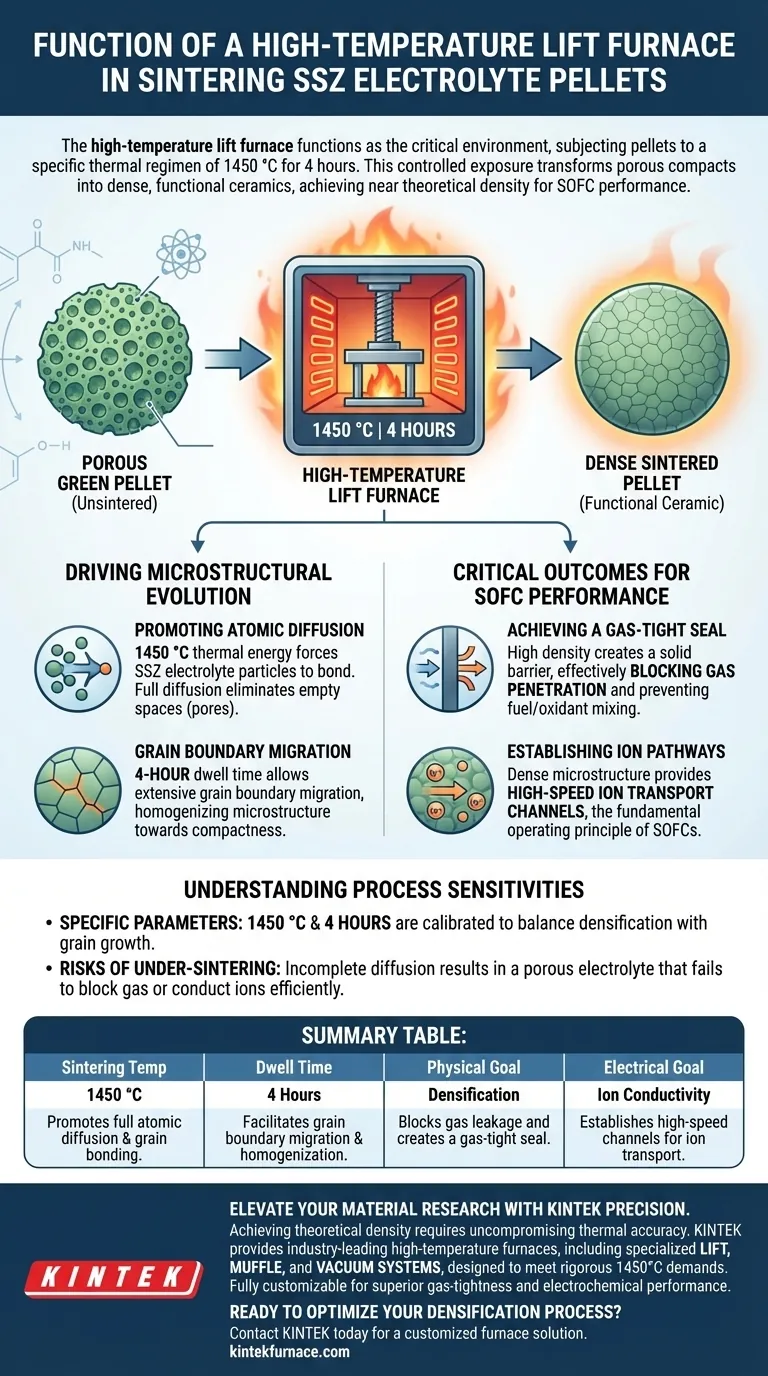

El horno de elevación de alta temperatura funciona como el entorno crítico para la sinterización de pellets de electrolito SSZ, sometiéndolos a un régimen térmico específico de 1450 °C durante 4 horas. Esta exposición controlada promueve la difusión completa y la migración de los límites de grano, transformando el material de un compacto poroso a una cerámica densa y funcional.

El objetivo principal de este proceso es lograr la densificación cerca de la densidad teórica. Este estado es esencial para crear un componente que bloquee físicamente la fuga de gas y, al mismo tiempo, actúe como un conductor de alta velocidad para los iones en las celdas de combustible de óxido sólido (SOFC).

Impulsando la Evolución Microestructural

Promoción de la Difusión Atómica

El horno proporciona un entorno de ultra alta temperatura de 1450 °C. Esta energía térmica es el catalizador que fuerza la unión de las partículas del electrolito SSZ.

A esta temperatura, el material experimenta una difusión completa. Las partículas individuales se fusionan, eliminando efectivamente los espacios vacíos (poros) que existen en el estado "verde" (sin sinterizar).

Migración de Límites de Grano

El proceso de sinterización no es instantáneo; requiere una duración sostenida de 4 horas. Este tiempo de permanencia permite una migración extensiva de los límites de grano.

A medida que los límites de grano se mueven y se asientan, la microestructura del pellet SSZ se homogeneiza. Esta migración es el mecanismo que impulsa el material hacia su forma más compacta y sólida.

Resultados Críticos para el Rendimiento de SOFC

Logro de un Sello Hermético al Gas

El resultado físico principal de este proceso de calentamiento es la densificación. El horno asegura que los pellets alcancen una densidad muy cercana al máximo teórico del material.

Esta alta densidad es indispensable para el funcionamiento de las SOFC. Crea una barrera sólida que bloquea eficazmente la penetración de gases, evitando que los gases de combustible y oxidante se mezclen directamente.

Establecimiento de Vías Iónicas

Más allá del sellado físico, el tratamiento del horno dicta las propiedades electroquímicas del pellet. La microestructura densa proporciona canales de transporte iónico de alta velocidad.

Estos canales permiten que los iones de oxígeno se muevan libremente a través del electrolito. Esta capacidad de transporte es el principio operativo fundamental de una celda de combustible de óxido sólido.

Comprensión de las Sensibilidades del Proceso

La Necesidad de Parámetros Específicos

La combinación específica de 1450 °C y 4 horas no es arbitraria. Esta receta está calibrada para equilibrar la densificación con el crecimiento del grano.

Riesgos de Sub-Sinterización

Si el horno no logra mantener la temperatura o duración objetivo, la difusión será incompleta. Esto resulta en un electrolito poroso que no bloquea el gas ni conduce iones de manera eficiente.

Optimización de su Estrategia de Sinterización

Para garantizar que sus electrolitos SSZ funcionen correctamente en una pila de celdas de combustible, debe priorizar la estricta adherencia al perfil térmico.

- Si su enfoque principal es la seguridad y el sellado: Asegúrese de que el horno alcance de manera confiable los 1450 °C para maximizar la densidad y prevenir fugas de gas.

- Si su enfoque principal es la eficiencia eléctrica: Verifique que se cumpla completamente el tiempo de permanencia de 4 horas para establecer la estructura de grano continua requerida para el transporte iónico de alta velocidad.

El horno de elevación de alta temperatura no es solo un calentador; es la herramienta que define la integridad estructural y electroquímica de la celda de combustible final.

Tabla Resumen:

| Parámetro | Especificación | Función/Impacto |

|---|---|---|

| Temp. de Sinterización | 1450 °C | Promueve la difusión atómica completa y la unión de granos |

| Tiempo de Permanencia | 4 Horas | Facilita la migración de límites de grano y la homogeneización |

| Objetivo Físico | Densificación | Bloquea fugas de gas y crea un sello hermético al gas |

| Objetivo Eléctrico | Conductividad Iónica | Establece canales de alta velocidad para el transporte iónico |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la densidad teórica de los pellets de electrolito SSZ requiere una precisión térmica inflexible. KINTEK ofrece hornos de alta temperatura líderes en la industria, incluidos sistemas especializados de elevación, mufla y vacío, diseñados para cumplir con las rigurosas demandas de 1450 °C de la fabricación de SOFC. Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para garantizar que sus protocolos de sinterización produzcan una estanqueidad superior y un rendimiento electroquímico.

¿Listo para optimizar su proceso de densificación? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de alta temperatura para el estudio de nanocoloides? Perspectivas expertas sobre el rendimiento térmico

- ¿Cuál es la función de un horno mufla de laboratorio en el proceso de carbonización? Transformar Residuos en Nanofolios

- ¿Cuáles son las capacidades de alta temperatura de un horno de mufla? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo logran los hornos de mufla modernos un control preciso de la temperatura? Descubre la tecnología detrás del calor perfecto

- ¿Cuál es el propósito de la cámara de mufla en el horno? Asegurar la pureza y el control en procesos de alta temperatura

- ¿Qué se debe hacer si la varilla de carburo de silicio en el horno mufla envejece? Recupere el rendimiento con consejos de expertos

- ¿Cómo contribuye un horno de sinterización de cámara de alta temperatura a los precursores de geopolímeros a base de relaves de fluorita?

- ¿Cómo afecta el control de la temperatura del horno mufla a la ceniza de bagazo de alta actividad? Domina tu precisión de calcinación