En esencia, una cámara de mufla es un recinto especializado y aislado dentro de un horno que separa el material que se está calentando de la fuente de calor directa y sus subproductos. Su propósito fundamental es proporcionar calor indirecto altamente uniforme mientras se mantiene una atmósfera controlada. Este diseño evita la contaminación por gases de combustión o el contacto directo con los elementos calefactores, asegurando la pureza química de la muestra.

El verdadero valor de una cámara de mufla no es solo su capacidad para calentarse, sino su capacidad para crear un ambiente limpio, estable y predecible. Al aislar la muestra, asegura que la única variable que la afecta sea el calor radiante puro, lo cual es crítico para obtener resultados repetibles y precisos.

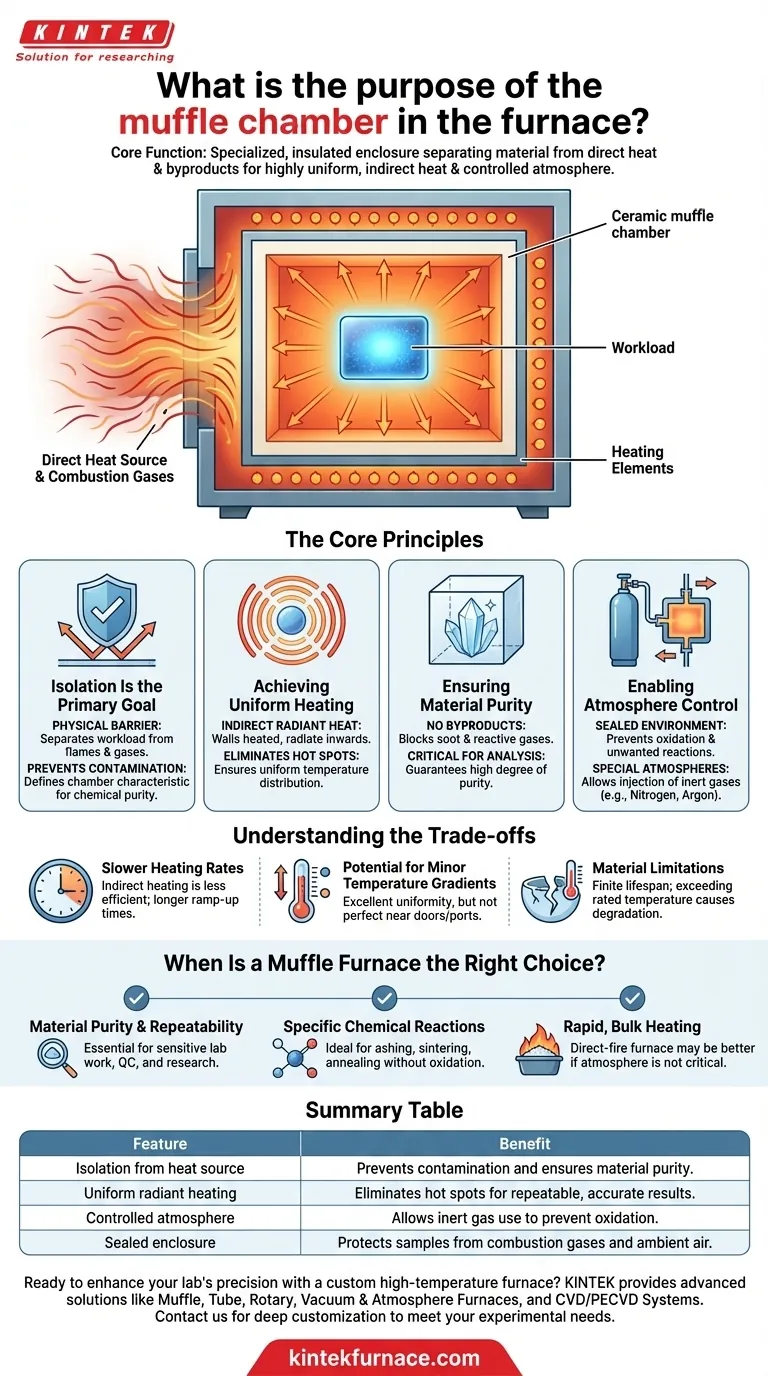

Los principios fundamentales de una cámara de mufla

El diseño de una cámara de mufla se basa en algunos principios de ingeniería clave que la hacen indispensable para un procesamiento térmico preciso. Comprender estos principios aclara por qué es más que una simple caja de horno.

El aislamiento es el objetivo principal

La "mufla" actúa como una barrera o escudo. Separa físicamente la carga de trabajo de la exposición directa a llamas, gases de combustión y elementos calefactores eléctricos.

Esta separación es la característica definitoria de la cámara. Sin ella, un horno expondría la muestra a ambientes turbulentos y químicamente reactivos que podrían alterar su composición.

Lograr un calentamiento uniforme

En lugar de calentar la muestra directamente, los elementos del horno calientan las paredes de la cámara de mufla. Estas paredes calentadas irradian energía térmica hacia el interior desde todas las direcciones.

Este método de transferencia de calor indirecta y radiante asegura una distribución de temperatura mucho más uniforme en la superficie de la muestra. Elimina los "puntos calientes" que pueden ocurrir con el calentamiento directo.

Garantizar la pureza del material

Al evitar que los subproductos de la combustión, como el hollín o los gases reactivos, entren en contacto con la muestra, la cámara de mufla garantiza un alto grado de pureza.

Esto es fundamental en el análisis científico y el procesamiento de materiales avanzados, donde incluso cantidades mínimas de contaminación pueden invalidar los resultados o arruinar el producto final.

Cómo la cámara permite el control de la atmósfera

El aislamiento proporcionado por la mufla es la base para controlar el ambiente químico durante el calentamiento. Esto es esencial para muchas aplicaciones avanzadas.

Prevención de la oxidación y reacciones no deseadas

Para muchos procesos, como la calcinación de una muestra o la sinterización de metales en polvo, la exposición al oxígeno a altas temperaturas es indeseable.

La naturaleza sellada de la cámara de mufla evita que el aire ambiente y los gases de combustión entren, creando un ambiente que es efectivamente libre de oxígeno y químicamente inerte.

Facilitar atmósferas especiales

Muchos hornos de mufla avanzados incluyen un puerto incorporado en la pared de la cámara.

Este puerto permite la inyección controlada de gases específicos, como nitrógeno o argón, para crear una atmósfera completamente inerte. También se puede utilizar para insertar una sonda secundaria para verificar independientemente la temperatura.

Comprensión de las ventajas y desventajas

Aunque es muy eficaz, el diseño de la mufla es una elección de ingeniería específica con ventajas y desventajas inherentes. No es la solución óptima para cada tarea de calentamiento.

Tasas de calentamiento más lentas

El calentamiento indirecto es menos eficiente que el calentamiento directo. Se necesita tiempo para que el horno caliente las paredes de la mufla, que luego deben irradiar ese calor a la muestra.

Esto resulta en tiempos de calentamiento más largos en comparación con un horno de fuego directo, donde la muestra se expone directamente a la llama o al elemento calefactor.

Potencial de gradientes de temperatura menores

Aunque una cámara de mufla proporciona una excelente uniformidad, no es perfectamente uniforme. Las áreas cerca de la puerta o de cualquier puerto de monitoreo pueden ser ligeramente más frías.

Para procesos extremadamente sensibles, la colocación de la muestra dentro de la cámara sigue siendo un factor a considerar.

Limitaciones de materiales

La cámara misma está típicamente hecha de un material cerámico duradero diseñado para soportar estrés térmico extremo. Sin embargo, estos materiales tienen una vida útil finita y una clasificación de temperatura máxima.

Exceder la temperatura nominal del horno puede hacer que la mufla se agriete o se degrade, comprometiendo sus propiedades de aislamiento y requiriendo reparaciones costosas.

¿Cuándo es un horno de mufla la elección correcta?

Su aplicación específica determinará si el ambiente controlado de una cámara de mufla es necesario para sus objetivos.

- Si su enfoque principal es la pureza del material y los resultados repetibles: El aislamiento de los contaminantes hace que el horno de mufla sea esencial para trabajos de laboratorio sensibles, control de calidad e investigación.

- Si su enfoque principal es una reacción química específica: La atmósfera controlada es ideal para procesos como la calcinación, la sinterización, el recocido o el tratamiento térmico de materiales sin oxidación.

- Si su enfoque principal es simplemente el calentamiento rápido y a granel: Un horno de fuego directo puede ser más eficiente en tiempo y energía si el control de la atmósfera y la uniformidad absoluta no son críticos.

Comprender el papel de la cámara de mufla le permite seleccionar la herramienta adecuada para un procesamiento térmico preciso y predecible.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Aislamiento de la fuente de calor | Evita la contaminación y asegura la pureza del material |

| Calentamiento radiante uniforme | Elimina los puntos calientes para obtener resultados repetibles y precisos |

| Atmósfera controlada | Permite el uso de gas inerte para prevenir la oxidación y permitir reacciones específicas |

| Cámara sellada | Protege las muestras de los gases de combustión y del aire ambiente |

¿Listo para mejorar la precisión de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas de pureza, uniformidad y control. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible