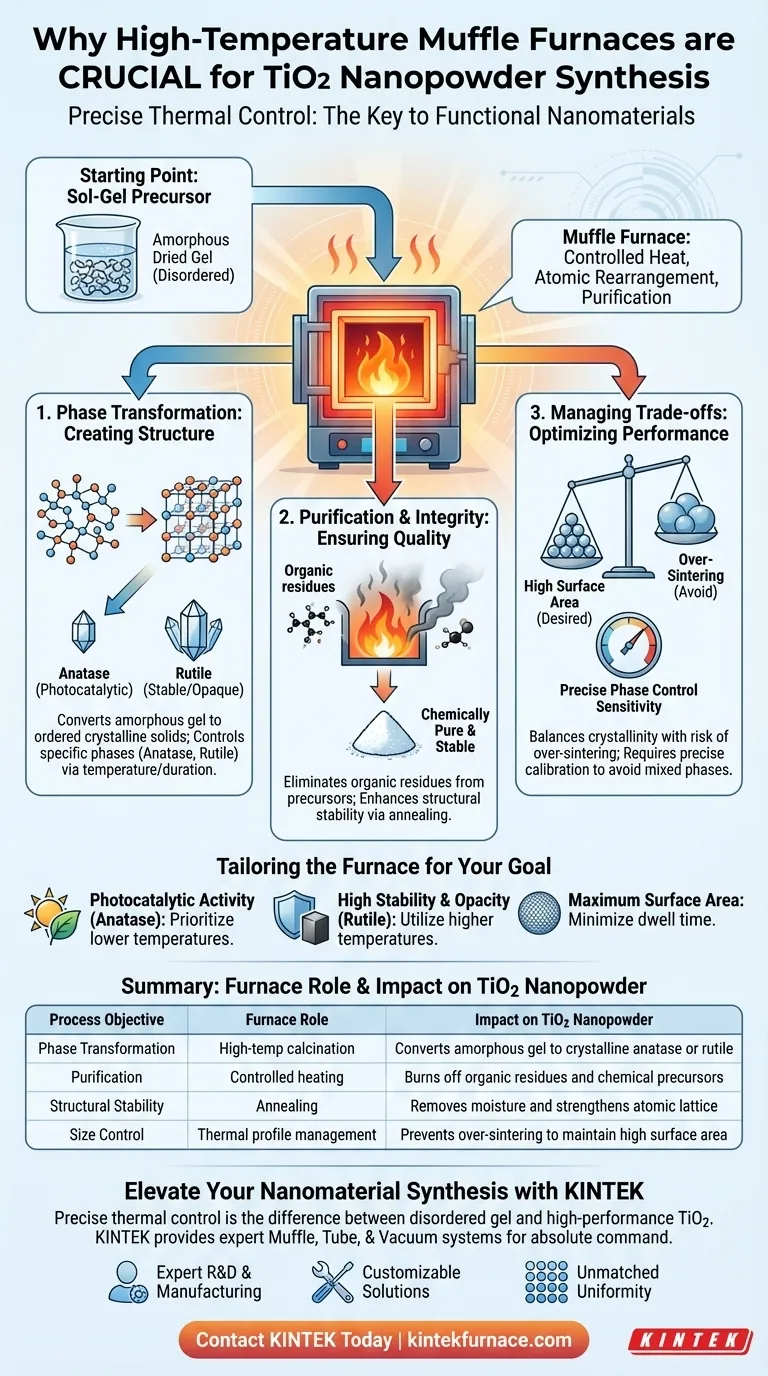

El control térmico preciso es el factor determinante para convertir con éxito mezclas químicas crudas en nanomateriales funcionales. En la preparación sol-gel de nanopartículas de Dióxido de Titanio (TiO2), es necesario un horno mufla de alta temperatura para realizar la calcinación, un paso crítico que transforma los geles secos amorfos en estructuras cristalinas estables y, al mismo tiempo, purifica el material.

El horno mufla proporciona el entorno térmico específico requerido para impulsar la reorganización atómica, convirtiendo precursores desordenados en fases cristalinas definidas como anatasa o rutilo y eliminando impurezas orgánicas.

El papel crítico de la transformación de fase

La función principal del horno mufla en este contexto es dictar la estructura física del material. Sin este tratamiento de alta temperatura, el producto del proceso sol-gel es simplemente un gel seco y desordenado en lugar de una nanopartícula funcional.

Conversión de geles amorfos a sólidos cristalinos

El proceso sol-gel produce inicialmente un precursor que es amorfo, lo que significa que su estructura atómica carece de orden a largo plazo.

El horno mufla aplica calor controlado para proporcionar la energía necesaria para la reorganización atómica. Esta energía térmica obliga a los átomos a alinearse en una red ordenada, lo que resulta en una alta cristalinidad que es esencial para las propiedades ópticas y químicas del material.

Control de fases cristalinas específicas

El Dióxido de Titanio existe en diferentes polimorfos, principalmente anatasa, brookita y rutilo. Cada fase tiene propiedades y aplicaciones distintas.

Al manipular la temperatura y la duración dentro del horno, usted determina qué fase domina el producto final. El horno le permite apuntar a una estructura de fase específica, asegurando que la nanopartícula funcione según lo previsto para su aplicación específica.

Purificación e integridad estructural

Más allá de la cristalización, el horno mufla actúa como una herramienta de purificación. El proceso sol-gel se basa en precursores químicos que a menudo dejan residuos no deseados.

Eliminación de residuos orgánicos

Las reacciones químicas en la síntesis sol-gel a menudo involucran solventes u ligandos orgánicos. Estos permanecen atrapados en la matriz del gel seco.

La calcinación a alta temperatura quema eficazmente estos residuos orgánicos. Esto asegura que la nanopartícula de TiO2 final sea químicamente pura y libre de contaminantes volátiles que puedan degradar el rendimiento.

Mejora de la estabilidad del material

El tratamiento térmico no se trata solo de cambiar fases, sino de estabilizarlas.

El proceso de recocido dentro del horno elimina la humedad residual y fortalece la integridad estructural de las partículas. Esta estabilización evita que el material se degrade o cambie físicamente cuando se expone a factores estresantes ambientales más adelante en su ciclo de vida.

Comprensión de las compensaciones

Si bien el horno mufla es esencial, un uso inadecuado puede provocar una disminución de la calidad del material. Es vital equilibrar la necesidad de cristalinidad con el riesgo de daño microestructural.

El riesgo de sinterización excesiva

Las altas temperaturas facilitan la unión entre partículas. Si la temperatura es demasiado alta o la duración es demasiado larga, las nanopartículas individuales pueden fusionarse.

Este fenómeno, conocido como sinterización o aglomeración, reduce el área superficial específica del polvo. Para las nanopartículas, donde el área superficial alta es a menudo el objetivo principal, esto puede hacer que el material sea menos efectivo.

Sensibilidad del control de fase

La transformación de fase es muy sensible a las entradas térmicas.

Pequeñas desviaciones en la temperatura del horno pueden provocar la formación de fases mixtas (por ejemplo, una mezcla de anatasa y rutilo) cuando se deseaba una fase pura. La calibración precisa del horno mufla es innegociable para evitar propiedades de material inconsistentes.

Tomando la decisión correcta para su objetivo

La forma en que utiliza el horno mufla depende en gran medida de los requisitos específicos de su aplicación final.

- Si su enfoque principal es la Actividad Fotocatalítica (Anatasa): Priorice temperaturas de calcinación más bajas para promover la fase de anatasa y evitar la transformación a la fase de rutilo menos activa.

- Si su enfoque principal es la Alta Estabilidad y Opacidad (Rutilo): Utilice ajustes de temperatura más altos para impulsar la transformación completa a la fase de rutilo termodinámicamente estable.

- Si su enfoque principal es el Área Superficial Máxima: Minimice el tiempo de permanencia a la temperatura máxima para lograr la cristalinidad sin inducir un crecimiento excesivo de partículas o sinterización.

Dominar el perfil térmico de su horno mufla es la forma más efectiva de dictar la calidad y el rendimiento de sus nanopartículas de TiO2.

Tabla resumen:

| Objetivo del proceso | Función del horno | Impacto en la nanopartícula de TiO2 |

|---|---|---|

| Transformación de fase | Calcinación a alta temperatura | Convierte el gel amorfo en anatasa o rutilo cristalino |

| Purificación | Calentamiento controlado | Quema residuos orgánicos y precursores químicos |

| Estabilidad estructural | Recocido | Elimina la humedad y fortalece la red atómica |

| Control de tamaño | Gestión del perfil térmico | Evita la sinterización excesiva para mantener un área superficial alta |

Mejore su síntesis de nanomateriales con KINTEK

El control térmico preciso es la diferencia entre un gel desordenado y nanopartículas de TiO2 de alto rendimiento. KINTEK proporciona sistemas de mufla, tubos y vacío líderes en la industria diseñados para brindarle un control absoluto sobre la transformación de fase y la pureza del material.

¿Por qué elegir KINTEK?

- I+D y fabricación expertas: Nuestros sistemas están diseñados para las rigurosas demandas de la síntesis química avanzada.

- Soluciones personalizables: Ya sea que necesite control de atmósfera específico o rampas precisas para procesos CVD y sol-gel, adaptamos nuestro equipo a las necesidades únicas de su laboratorio.

- Uniformidad inigualable: Asegure una cristalinidad consistente en cada lote con nuestros hornos de laboratorio de alta temperatura.

Póngase en contacto con KINTEK hoy mismo para encontrar el horno perfecto para su investigación y optimice las propiedades de su material con precisión de nivel experto.

Guía Visual

Referencias

- Devireddy Sandhya, Vasudeva Rao Veeredhi. An exclusive review on TiO2-based nanofluids with applications to automotive industry. DOI: 10.7862/rm.2025.16

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué deben considerar los propietarios al cambiar a un horno eléctrico? Evite errores costosos con esta guía

- ¿Cómo se utiliza un horno de mufla en el análisis ambiental? Esencial para Pruebas Precisas de Composición Orgánica e Inorgánica

- ¿En qué se diferencian los hornos de mufla de laboratorio de los modelos industriales? Explicación de Precisión vs. Producción

- ¿Cuál es la función de un horno mufla de laboratorio en el post-tratamiento de electrodos fotocatalíticos de BiVO4?

- ¿Cuáles son los usos comunes de los hornos eléctricos tipo caja en los procesos de tratamiento térmico? Lograr un control preciso de las propiedades del material

- ¿Cuál es la conclusión sobre el uso de los hornos mufla? Esenciales para el procesamiento limpio a alta temperatura

- ¿Cuál es el propósito de usar un horno tubular o de mufla para la calcinación de zeolita ZSM-5? Activa el rendimiento de tu catalizador

- ¿Cuál es el papel principal de un Horno Mufla en la síntesis de LLZTO? Lograr Rellenos de Electrolito Cerámico de Alta Pureza