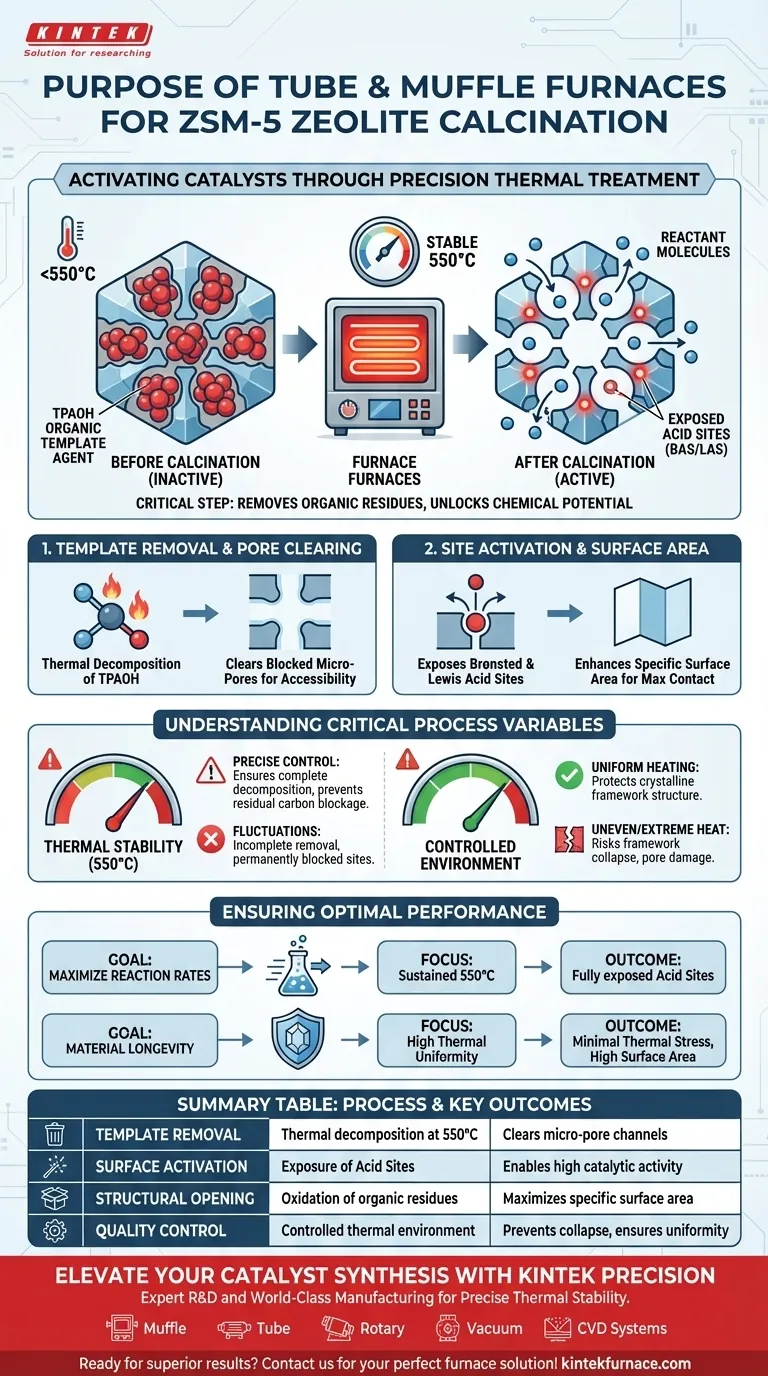

El propósito principal de usar un horno tubular o de mufla para la calcinación de catalizadores de zeolita ZSM-5 es proporcionar un entorno estable y de alta temperatura (típicamente 550 °C) necesario para activar el material. Este tratamiento térmico es el paso crítico que transforma la materia prima sintetizada en un catalizador funcional al eliminar los residuos orgánicos.

Al descomponer térmicamente el agente de plantilla orgánico, el tratamiento del horno despeja los microporos bloqueados y expone los sitios ácidos esenciales requeridos para una alta actividad catalítica y área superficial.

El Mecanismo de Eliminación de Plantillas

Descomposición Térmica del TPAOH

Durante la síntesis de ZSM-5, se utiliza un agente de plantilla orgánico conocido como hidróxido de tetrapropilamonio (TPAOH) para dirigir la estructura. Una vez formada la estructura, este agente permanece atrapado dentro de la zeolita.

El horno proporciona el calor necesario de 550 °C para descomponer y oxidar térmicamente esta molécula orgánica. Sin este tratamiento de alta temperatura, la plantilla permanecería, volviendo el catalizador inerte.

Despejando los Canales de Microporos

La eliminación física del TPAOH es esencial para la accesibilidad. La plantilla orgánica actúa como un tapón, bloqueando la intrincada red de canales dentro de la zeolita.

La calcinación quema estos "tapones", abriendo efectivamente los microporos. Esto asegura que las moléculas reactivas puedan entrar y salir libremente de la estructura interna del catalizador durante futuras aplicaciones.

Activación de Sitios Catalíticos

Exposición de Sitios Ácidos

El verdadero valor de ZSM-5 reside en sus propiedades químicas, específicamente en su acidez. El tratamiento del horno hace más que simplemente crear espacio vacío; expone sitios ácidos activos.

Específicamente, el proceso revela sitios ácidos de Brønsted y Lewis (BAS/LAS). Estos sitios son los centros activos donde ocurren las reacciones químicas, por lo que su exposición es vital para el rendimiento del catalizador.

Mejora del Área Superficial Específica

Un resultado directo de despejar los poros y exponer estos sitios es un aumento dramático en el área superficial específica del material.

Una gran área superficial específica permite un contacto máximo entre el catalizador y los reactivos. Esta es la característica definitoria de un catalizador ZSM-5 de alta eficiencia.

Comprensión de las Variables Críticas del Proceso

La Importancia de la Estabilidad Térmica

Si bien la temperatura objetivo es de 550 °C, la estabilidad del entorno del horno es tan importante como la temperatura misma.

Las fluctuaciones de temperatura pueden provocar una descomposición incompleta del TPAOH. El carbono residual o la materia orgánica que queden en los poros bloquearán permanentemente los sitios activos y reducirán la eficiencia catalítica.

Prevención de Daños Estructurales

El horno debe proporcionar un entorno controlado para garantizar que el marco de la zeolita permanezca intacto.

Si la temperatura no se mantiene con precisión, o si el calentamiento es desigual, existe el riesgo de dañar la estructura cristalina. Esto colapsaría los poros que usted está tratando de despejar, negando los beneficios del tratamiento.

Garantizando un Rendimiento Óptimo del Catalizador

Para lograr los mejores resultados en la síntesis de ZSM-5, alinee la operación de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es maximizar las tasas de reacción: Asegúrese de que el horno mantenga una temperatura sostenida de 550 °C para garantizar la eliminación completa del TPAOH, exponiendo completamente los sitios ácidos de Brønsted y Lewis.

- Si su enfoque principal es la longevidad del material: Priorice un horno con alta uniformidad térmica para despejar los microporos sin inducir estrés térmico que pueda degradar el área superficial específica.

El horno no es simplemente un dispositivo de calentamiento; es la herramienta que desbloquea el potencial químico de la zeolita ZSM-5.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado Clave |

|---|---|---|

| Eliminación de Plantillas | Descomposición térmica de TPAOH a 550°C | Despeja los canales de microporos bloqueados |

| Activación de Superficie | Exposición de sitios ácidos de Brønsted y Lewis | Permite una alta actividad catalítica |

| Apertura Estructural | Oxidación de residuos orgánicos | Maximiza el área superficial específica |

| Control de Calidad | Entorno térmico controlado | Previene el colapso del marco y asegura la uniformidad |

Mejora la Síntesis de tu Catalizador con la Precisión KINTEK

No dejes que las fluctuaciones de temperatura comprometan la actividad de tu catalizador ZSM-5. En KINTEK, entendemos que la estabilidad térmica precisa es la clave para desbloquear todo el potencial de tus marcos de zeolita.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer tus protocolos de calcinación únicos, asegurando un calentamiento uniforme que protege la estructura cristalina de tu material mientras maximiza el área superficial específica.

¿Listo para lograr resultados catalíticos superiores? ¡Contáctanos hoy mismo para encontrar la solución de horno perfecta para tu laboratorio!

Guía Visual

Referencias

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión